Reconocimiento de latas invertidas con parada de la línea de transporte

Resumen

Cliente. Un importante fabricante de latas y tapas de aluminio para bebidas gaseosas y alcohólicas.

Tarea. Implementar un sistema que detecte latas invertidas utilizando cámaras de video y detenga automáticamente la línea de producción para evitar daños en los equipos.

Resultado. El sistema permitió la detección precisa de latas invertidas y la parada inmediata del transportador, evitando averías en los equipos de llenado de bebidas.

Situación

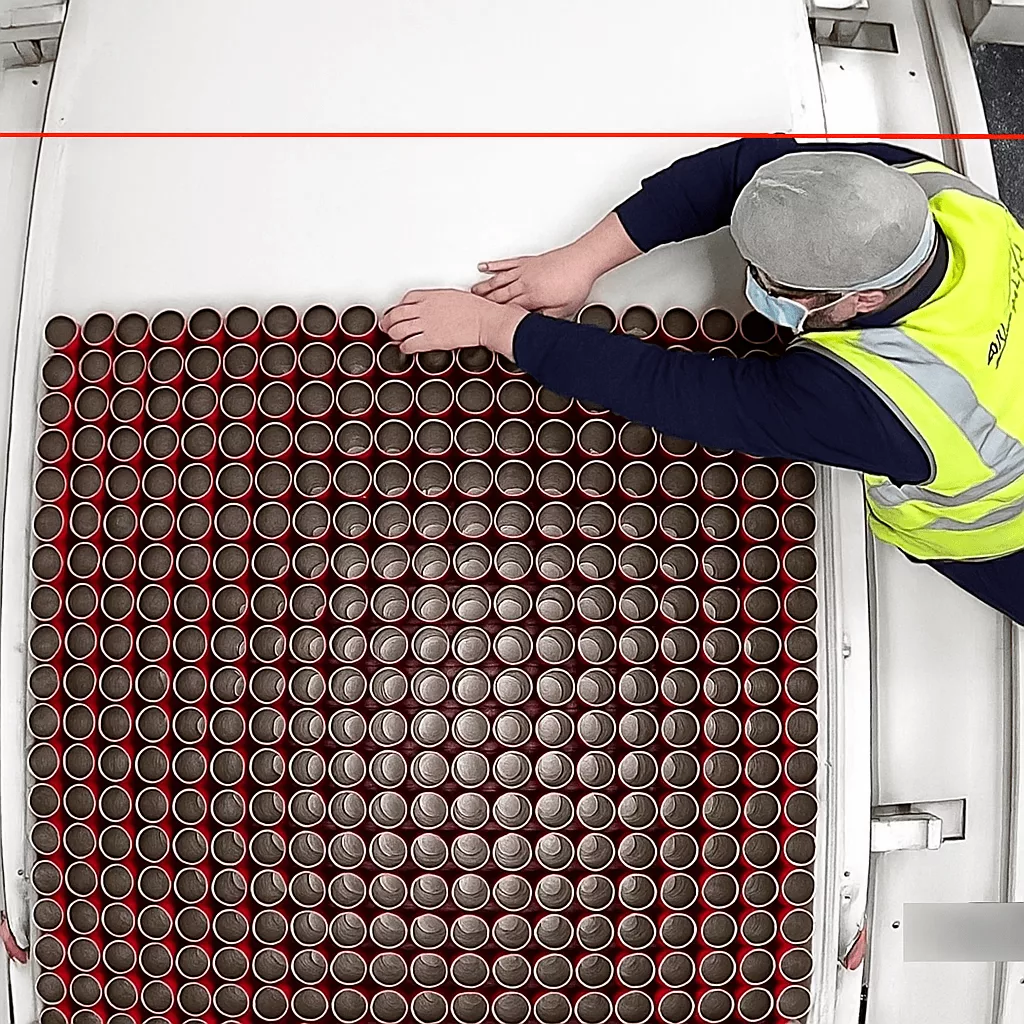

El cliente fabrica latas de aluminio y las apila en palés en 16 capas. Cada capa contiene varios cientos de latas, todas las cuales deben estar orientadas de la misma manera: con el fondo hacia abajo y la abertura hacia arriba.

Sin embargo, debido a características específicas del proceso de producción, ocasionalmente aparecen latas invertidas en las líneas de fabricación. Durante el transporte en el transportador, las latas pueden voltearse debido a vibraciones o a la alta velocidad del transportador. Estas interrupciones son típicas en líneas donde se producen latas de diferentes volúmenes (por ejemplo, 330 ml y 450 ml) o cuando las latas están dispuestas de manera caótica.

El problema es que las latas invertidas causan daños a las llenadoras, dispositivos utilizados para llenar las latas en la línea de embotellado del cliente. Cada llenadora cuesta 1.5 USD, y su reemplazo requiere una parada de la línea de 30 minutos. Con una velocidad de línea de 60,000 latas por hora, este tiempo de inactividad resulta en pérdidas financieras significativas. Además, las plantas de embotellado donde ocurren averías en las llenadoras tienen derecho a presentar reclamaciones, lo que puede generar riesgos de reputación para el fabricante de latas.

El cliente decidió aprovechar las capacidades de un contador de video para detectar latas invertidas y detener automáticamente la línea, evitando así averías en las llenadoras en las instalaciones de sus clientes.

El desafío

La gerencia del cliente estableció el objetivo de implementar un sistema que, en modo automático con la ayuda de una cámara de video:

- Detecte latas invertidas en el transportador en cualquier posición (centro, bordes, grupos, latas individuales);

- Detenga el transportador, evitando posibles averías en los equipos en las instalaciones de los clientes.

Para lograr esto, el contador de video no solo debe reconocer las latas, sino también integrarse con el equipo del transportador. Esto ayuda a minimizar las pérdidas financieras por daños en los equipos en las plantas de los clientes.

Solución

Comenzamos a desarrollar un sistema que detecta con precisión las latas invertidas, se integra con la automatización de la línea y simplifica el trabajo de los operadores.

Configuración del equipo

Para controlar el transportador, utilizamos un módulo de salida digital, un dispositivo que transmite comandos del programa al sistema de automatización. Seleccionamos un modelo de interruptor de transistor de 24 V porque soporta conmutaciones frecuentes sin desgaste. Se descartó una opción alternativa con relés electromagnéticos: los relés duran aproximadamente 100,000 conmutaciones de carga, lo que, con un uso frecuente, podría provocar una avería en un mes.

El equipo funciona de la siguiente manera:

- La computadora procesa el flujo de video y controla el módulo, garantizando un funcionamiento fluido del sistema.

- El módulo está conectado a través del protocolo estándar Modbus TCP, asegurando una transmisión rápida y estable de comandos.

- Las cámaras que graban la línea están conectadas a la computadora a través de una red local, minimizando los retrasos en la transmisión de datos. Las posiciones de las cámaras se ajustaron varias veces para lograr imágenes más claras de las latas y aumentar la precisión de reconocimiento.

Recopilación de datos para análisis

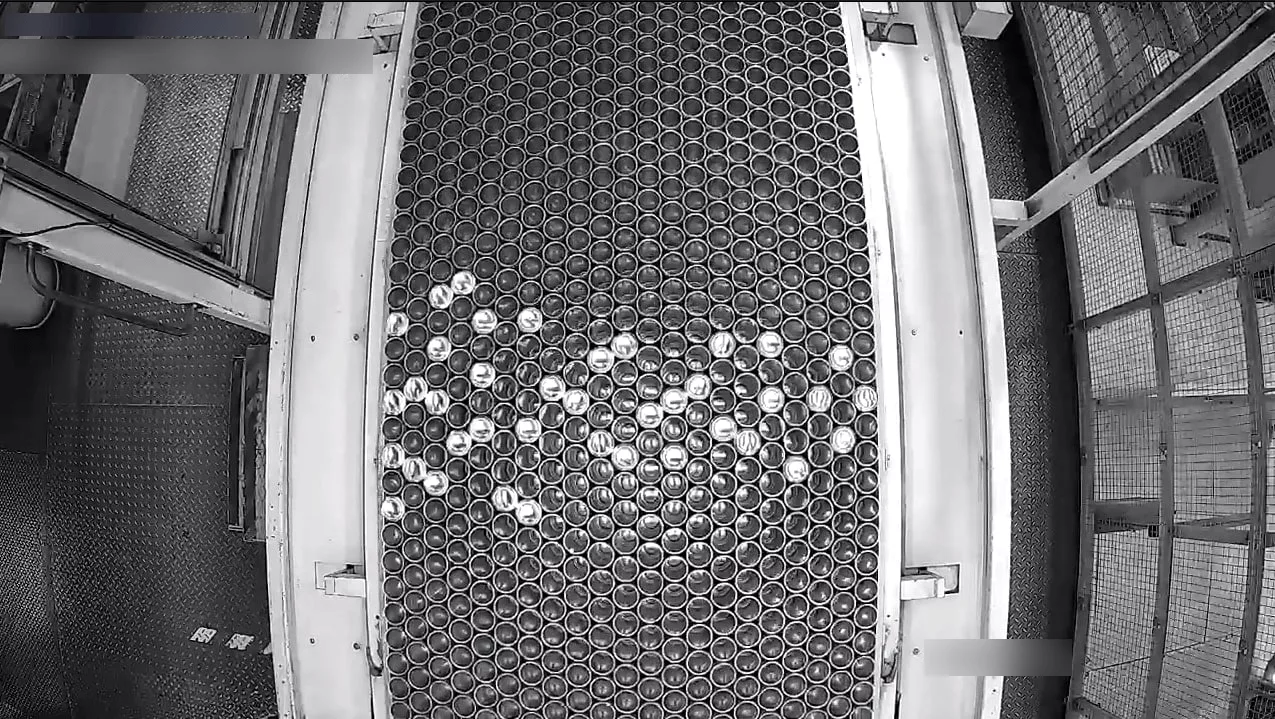

Para garantizar un reconocimiento preciso de las latas invertidas, recopilamos un extenso conjunto de datos de grabaciones de video. En cada línea, grabamos de 10 a 15 minutos de video, cubriendo una amplia gama de escenarios: latas individuales, grupos en el centro, izquierda, derecha, en los bordes, en patrones escalonados o aleatorios. Los videos se grabaron con latas de diferentes colores (rojo, verde, blanco, aproximadamente 20 tonos básicos), aplicando un filtro en blanco y negro para estandarizar el procesamiento independientemente del diseño.

El conjunto de datos contenía miles de fotogramas, incluyendo latas individuales sin vecinas, rodeadas de latas en posición correcta o invertidas. La zona de reconocimiento se configuró manualmente, con cámaras fijadas de manera rígida para que los cambios de ángulo no interrumpieran el sistema. Si una cámara se movía, la zona se redefinía rápidamente para mantener la precisión.

Entrenamiento del contador de video

El contador de video fue entrenado con las grabaciones recopiladas para que la red neuronal pudiera detectar de manera confiable las latas invertidas en cualquier condición. El modelo inicial ocasionalmente no detectaba latas, por ejemplo, en los bordes del transportador. Para corregir esto, realizamos un entrenamiento adicional, añadiendo nuevos fotogramas con escenarios problemáticos. Se incluyeron latas de 330 ml y 450 ml para que el sistema pudiera manejar diferentes tamaños. Cuando los ángulos de las cámaras cambiaban (por ejemplo, después de una reinstalación), el modelo se adaptaba grabando nuevos videos que reflejaban la vista actualizada. Este enfoque aseguró la confiabilidad incluso en situaciones raras y no estándar, lo cual es crítico para entornos de producción con condiciones de línea en constante cambio.

Las pruebas se realizaron en todas las líneas, incluyendo escenarios con latas individuales, grupos y varios colores. Esto nos permitió alcanzar una alta precisión: el sistema detectaba latas en condiciones desafiantes, como un flujo denso o un posicionamiento irregular.

Configuración del control de “latido”

Para verificar el funcionamiento estable del sistema, implementamos un “latido”, una señal que confirma que el programa está funcionando sin errores. Inicialmente, el latido estaba configurado para parpadear cada 10 segundos para que los operadores pudieran ver la actividad. Más tarde, cambiamos de un parpadeo frecuente a una luz constante. Esto simplificó la supervisión: los operadores podían ver que el sistema estaba activo, y en caso de fallo, la luz se apagaba, señalando un problema.

El sistema envía una señal al módulo de salida digital para detener el transportador cuando la red neuronal detecta latas invertidas. La señal se activa durante 0.5 a 1 segundo y se desactiva si no se detectan latas.

Las pruebas confirmaron la confiabilidad: las señales de parada del transportador y el latido funcionaron correctamente, y la lámpara indicadora mostraba claramente el estado del sistema.

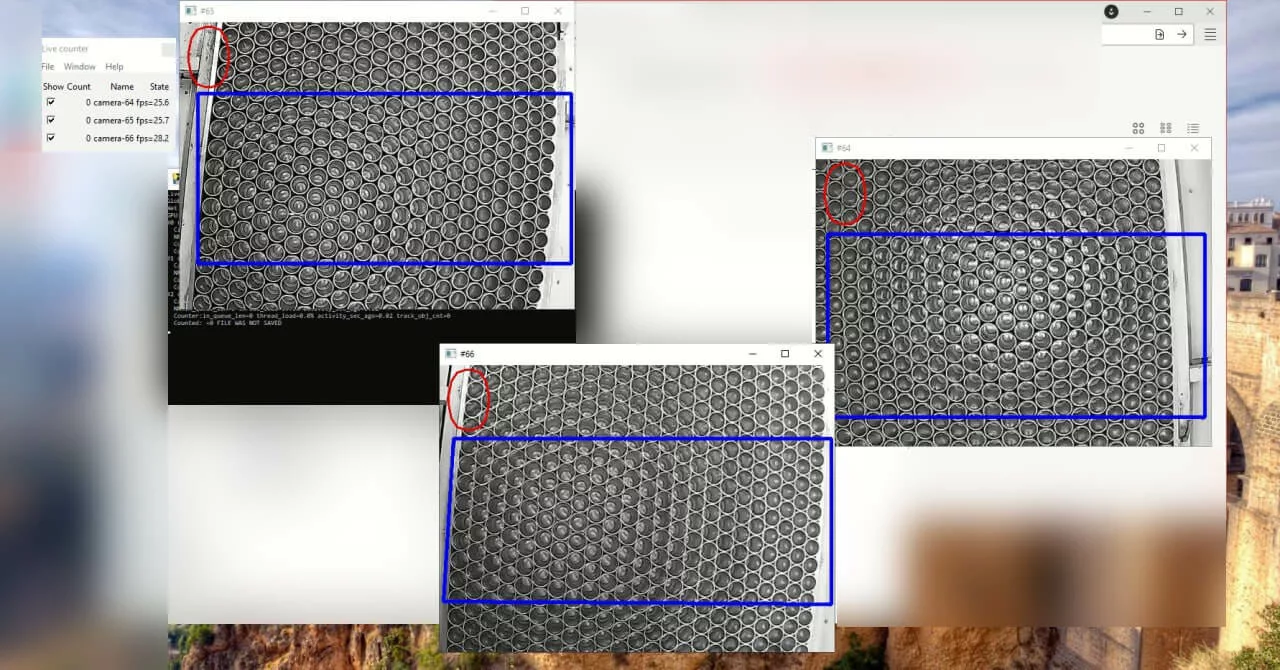

Resultados

El sistema de reconocimiento de latas invertidas eliminó el riesgo de posibles averías y tiempos de inactividad en las líneas de embotellado de los clientes, garantizando un control de calidad confiable en todas las líneas de producción. Las latas invertidas ahora se detectan instantáneamente en modo automático. Una interfaz fácil de usar con tres pantallas muestra datos del estado de la línea en tiempo real, simplificando el trabajo de los operadores.

El problema de las reclamaciones se resolvió por completo. Los tiempos de inactividad en las instalaciones de embotellado se redujeron al mínimo, y la reputación del cliente permanece impecable.

El lanzamiento exitoso permitió al cliente planificar la implementación del sistema en todas sus plantas, confirmando su escalabilidad.

Cronograma. El proyecto tomó un mes y medio (marzo–abril de 2025), incluyendo la configuración del equipo, el entrenamiento de la red neuronal y las pruebas en todas las líneas de producción.

Equipo. De CamContador, dos especialistas trabajaron en el proyecto: un desarrollador y un ingeniero. Del lado del cliente, tres empleados: el jefe de control de calidad, un ingeniero de automatización y un especialista en instalación de equipos.