Control de calidad de productos en la fabricación: cómo funciona la visión por computadora en talleres reales

Resumen

Clientes. Empresas industriales de diversos sectores: una panadería industrial, un fabricante de envases de aluminio, una granja avícola.

Tarea. Implementar videovigilancia en áreas donde el control de calidad manual es insuficiente: contar productos, registrar desviaciones y advertir oportunamente sobre el riesgo de defectos y fallos.

Resultado. CamContador proporciona datos objetivos en tiempo real, reduce la carga de trabajo del personal e identifica problemas en las líneas antes de que se conviertan en paradas de producción, devoluciones y reclamaciones.

Qué falla en el control de calidad tradicional

El control de calidad en la fabricación casi nunca se parece a lo que se describe en los reglamentos. En los documentos se presenta como un proceso secuencial y controlado: inspección de entrada, control operativo, inspección de salida, registro de resultados, acciones correctivas. En la realidad, la producción es un flujo continuo de operaciones, turnos, cambios de herramienta, factores humanos y muchas situaciones que no se pueden prever completamente en papel.

Es precisamente en esas «zonas grises» —entre operaciones, al cambiar de modo, al arrancar una línea o al pasar a otro producto— donde ocurre una gran parte de los defectos. Y no siempre defectos inmediatamente visibles. A menudo, el defecto solo se hace evidente una vez que el producto ha avanzado en la cadena: hacia el empaquetado, el almacén o el cliente.

Este caso de estudio reúne ejemplos prácticos de empresas donde el control de calidad se ha reforzado mediante visión por computadora y contadores de vídeo. No se trata de tecnologías experimentales, sino de soluciones operativas integradas en los procesos de producción existentes.

Control de calidad en el proceso de producción: por qué el control manual no es suficiente

En la mayoría de los procesos de fabricación, el control de calidad durante las operaciones está formalmente asignado a personas.

Disminución de la atención. El operario vigila la línea, el jefe de sección es responsable del tramo y el tecnólogo analiza los informes. Este sistema funciona si el flujo de producción es relativamente bajo y los defectos pueden eliminarse con bastante rapidez a mano.

Cuando la línea funciona de forma continua y aumentan la velocidad y el volumen de producción, el control manual pierde fiabilidad. No es porque las personas hagan mal su trabajo, sino porque los humanos son físicamente incapaces de mantener el mismo nivel de atención durante todo un turno. Esto es especialmente cierto en operaciones monótonas, donde las desviaciones son raras pero pueden tener graves consecuencias.

Subjetividad de las evaluaciones. Una complicación adicional son los defectos que no pueden evaluarse claramente «a simple vista». Esto incluye la temperatura del producto, pequeños daños en los materiales de empaque e inestabilidad en la forma o el color que están al límite de lo aceptable. En estos casos, la decisión depende cada vez de la evaluación subjetiva de una persona concreta.

La visión por computadora se integra precisamente en esos puntos. No sustituye al tecnólogo ni al operario, sino que asume el rol de observador continuo que registra las desviaciones respecto a los parámetros establecidos y las señala oportunamente.

Contexto técnico: cómo se utiliza la visión por computadora para el control de calidad

Todos los proyectos descritos a continuación utilizan el mismo enfoque básico.

Análisis continuo de productos. La cámara se instala en una zona por donde pasa todo el flujo de productos y donde es posible observar continuamente cada producto —desde el ángulo requerido y en condiciones de grabación constantes. Puede ser la salida de la línea, la zona después de una operación tecnológica o la zona antes del empaquetado.

El flujo de vídeo en directo se analiza mediante algoritmos de contador de vídeo entrenados para reconocer desviaciones específicas: defectos de producto, cambios de forma y color, anomalías de temperatura y otros signos que permiten juzgar la calidad del producto.

Tecnología Object Detection. Estas tareas se basan en la tecnología Object Detection, que reconoce y clasifica objetos en un fotograma. El algoritmo no solo registra movimiento en la zona de vigilancia, sino que trabaja con objetos específicos: identifica artículos individuales en el flujo general y los compara con los criterios de calidad establecidos.

Sin embargo, CamContador no siempre se utiliza específicamente como «contador». En algunos casos, no se requiere contar la producción. Es mucho más importante detectar la desviación en sí de manera oportuna y transmitir la señal al monitor del operario o al sistema de control del transportador.

Integración con el equipo. Para conectar el contador de vídeo al transportador, se utiliza un dispositivo intermediario —un módulo de salida discreta con interfaz Ethernet y soporte del protocolo Modbus TCP. Recibe comandos del programa y activa una alarma luminosa o sonora, informando al operario de la necesidad de comprobar la sección.

Si es necesario controlar el movimiento del transportador, el circuito se construye mediante un arrancador magnético o un convertidor de frecuencia. En este caso, el módulo envía una señal de control y el arrancador o convertidor realiza la acción requerida —enciende, apaga o cambia la velocidad del transportador.

Este enfoque permite integrar la visión por computadora en la infraestructura existente de la empresa sin reestructurar procesos conocidos ni cambiar la lógica de gestión de la producción.

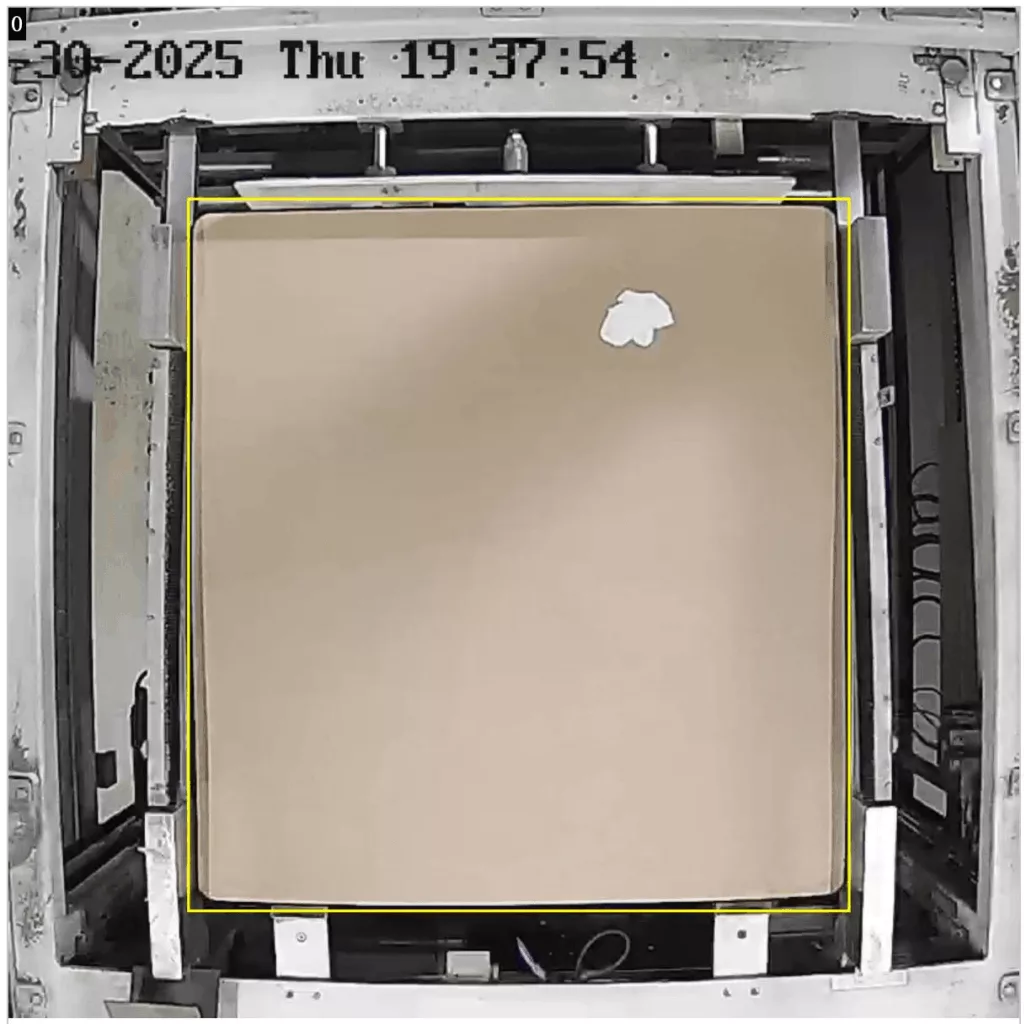

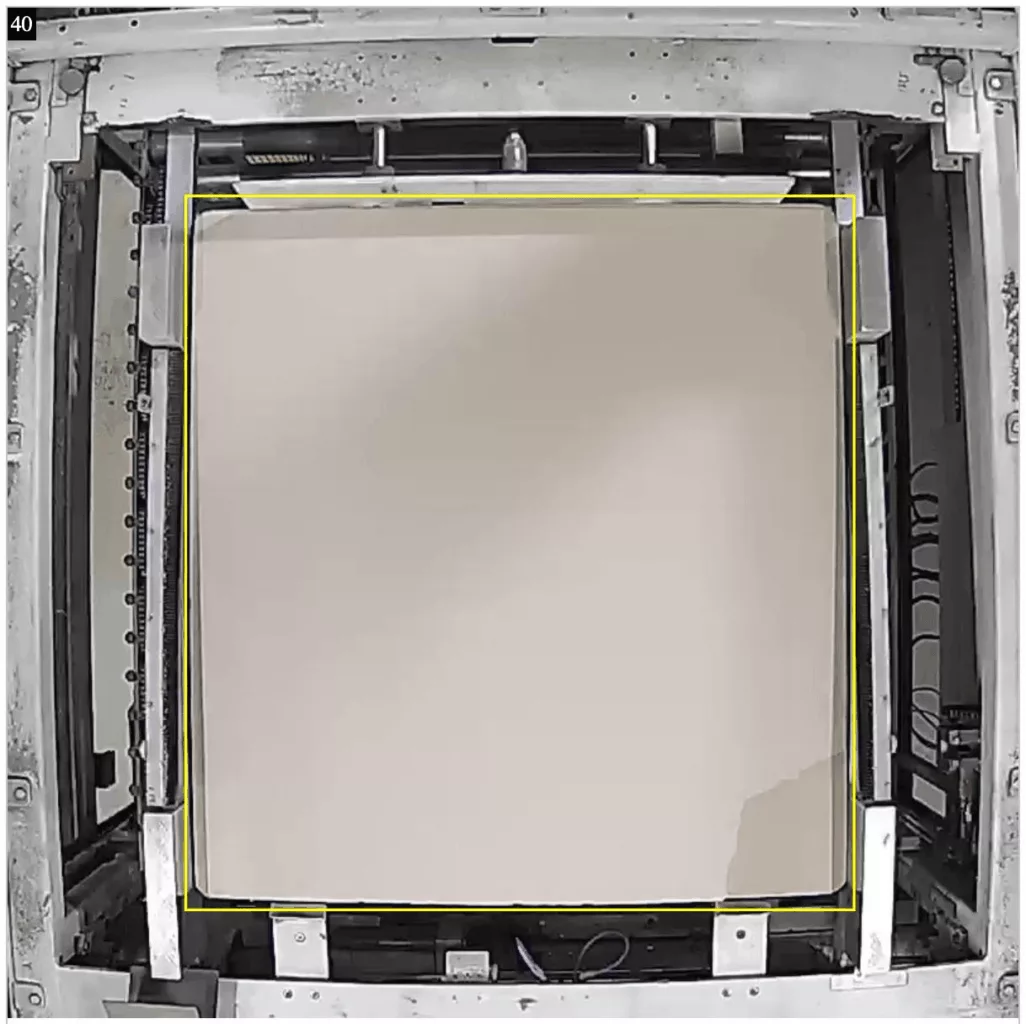

Caso 1. Control de calidad del cartón de embalaje en la producción de latas de aluminio

Situación. Una empresa fabricante de latas de aluminio encontró un problema relacionado con la calidad del cartón de embalaje. Las latas se apilan en palés en capas, y cada capa siguiente se separa de la anterior mediante cartón. El palé ensamblado automáticamente se envía más adelante por la línea de producción hacia la línea de llenado del cliente. Es físicamente imposible comprobar manualmente cada capa dentro de los palés.

Las principales dificultades encontradas por la empresa fueron residuos en la superficie del cartón y bordes rasgados. A primera vista, estos defectos pueden parecer insignificantes, pero en realidad representan riesgos graves.

Si el borde del cartón está dañado, la lata puede perder apoyo, caer o volcarse durante el transporte o la alimentación a la línea. Los residuos en la superficie del cartón acompañan a las latas hasta la línea de llenado, entrando en la zona de trabajo del equipo. En estos casos, aumenta el riesgo de daño al equipo del cliente y posteriores reclamaciones.

Tarea. En esta sección, el control de calidad se centró en riesgos específicos:

- presencia de residuos grandes en la superficie del cartón de embalaje;

- daños significativos al cartón que pudieran provocar pérdida de apoyo de la lata.

Solución. Para resolver el problema, se implementó un sistema de visión por computadora que analiza la superficie del cartón antes de enviarlo al embalaje. Los algoritmos están configurados para detectar solo defectos críticos. Rayones menores, abolladuras o suciedad insignificante se ignoran porque no afectan la estabilidad del palé.

Resultado. Al detectar un defecto, el sistema emite una señal sonora y visual. Esto permite al personal intervenir rápidamente: retirar residuos o reemplazar el cartón, minimizando así la probabilidad de fallos posteriores en las líneas de llenado.

Ver también: Reconocimiento de latas boca abajo con parada de la línea transportadora

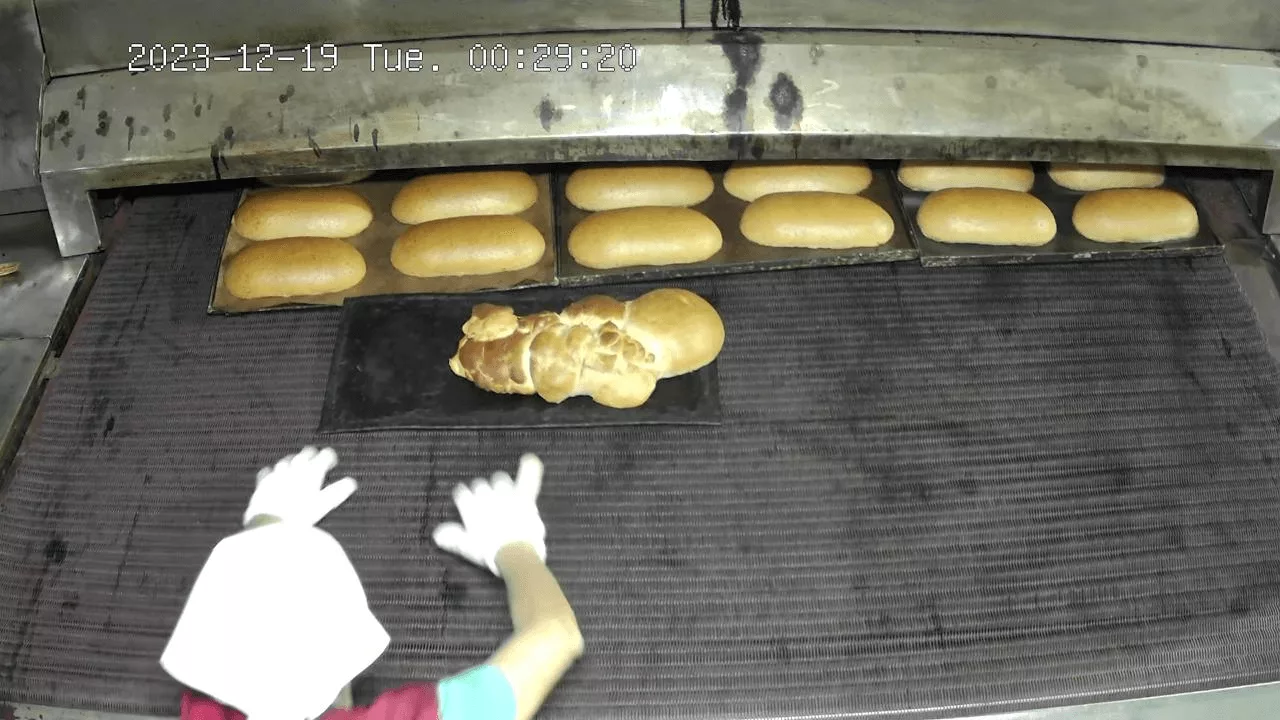

Caso 2. Control de calidad de productos de panadería

Situación. En una panadería, una línea de producción fabrica hasta 10 tipos de productos de panadería. Era importante para la empresa conocer con precisión la cantidad real de cada tipo de producto fabricado y tener en cuenta los desperdicios que se generan durante el proceso.

El problema era especialmente agudo al cambiar de variedad de pan: al pasar de un tipo de pan a otro, una pequeña cantidad de masa de la variedad anterior permanece en las boquillas del horno. Estos residuos salen con el nuevo lote, dando lugar a productos deformados que no cumplen las normas. Formalmente, los productos salen del horno, pero en realidad son defectuosos.

Anteriormente, estos defectos no siempre se contabilizaban correctamente, lo que provocaba discrepancias entre el consumo de materias primas y la cantidad de productos terminados.

Tarea. En este caso, era importante para la empresa:

- contabilizar toda la producción real que sale del horno;

- ver los defectos derivados del cambio de receta;

- comparar el número de productos fabricados con el consumo de materias primas.

Solución. La solución consistió en instalar un contador de vídeo a la salida del horno. El sistema registra toda la producción en tiempo real, distingue los diferentes tipos de pan y cuenta tanto los productos aceptables como los rechazos. Cuenta absolutamente todo lo que sale del horno, sin requerir verificación manual.

Resultado. Los datos acumulados pueden resumirse para cualquier período —hora, turno, día, semana o mes. Este enfoque proporciona a los responsables una imagen objetiva de la producción con el detalle necesario sobre salida y rechazos. Como resultado, se pudo comparar el volumen real de producción con el consumo de materias primas y entender exactamente en qué etapa ocurren las pérdidas.

Ver también: Cómo configuramos el conteo y reconocimiento de pan en la cinta transportadora con una cámara de vídeo

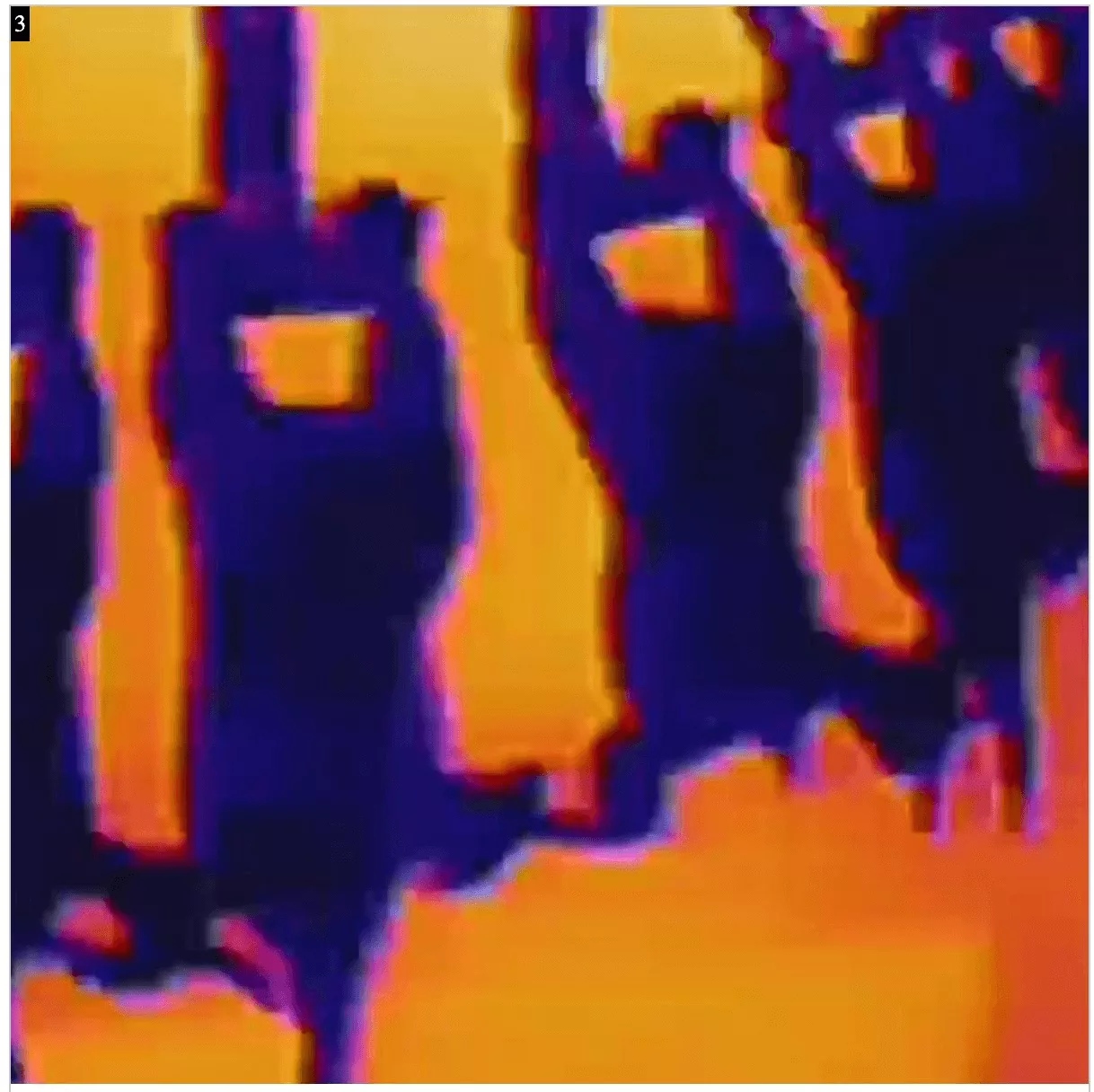

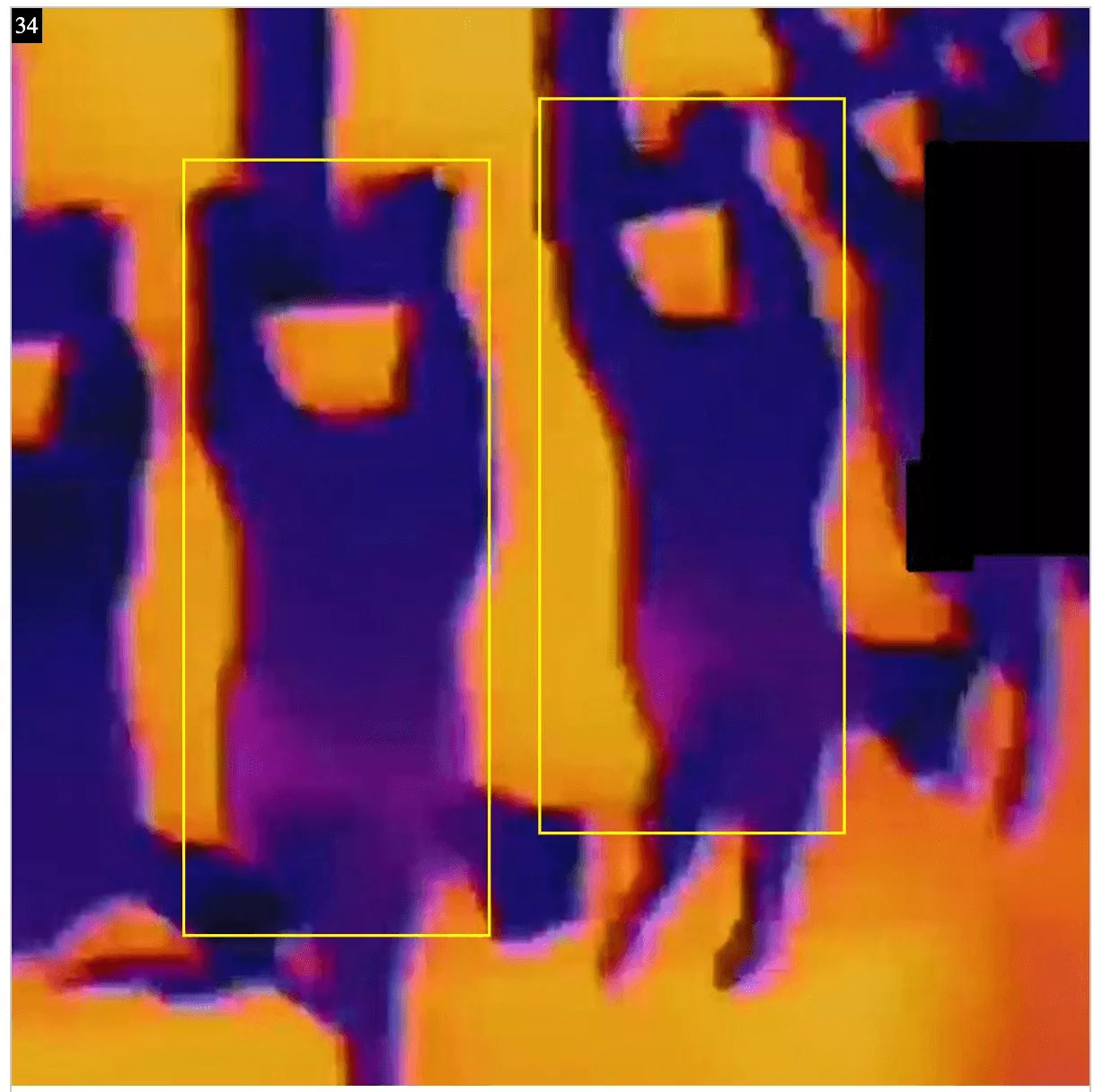

Caso 3. Control de calidad de la congelación de canales de aves mediante cámara termográfica en una granja avícola

Situación. En una granja avícola, la tarea de control de calidad estaba relacionada con el mantenimiento del régimen de temperatura. Tras pasar por la cámara fría, las canales de aves deben estar completamente congeladas. Sin embargo, al cambiar las condiciones —por ejemplo, por aumento del peso de las canales o funcionamiento irregular del equipo de refrigeración— parte de los productos podía quedar parcialmente congelados.

Es imposible identificar visualmente estas desviaciones. Ni siquiera un especialista experimentado puede evaluar la temperatura de una canal «a simple vista». Al mismo tiempo, productos mal enfriados que entran en el empaquetado y logística posterior representan riesgos graves. Pueden quedar focos de actividad microbiológica dentro de estas canales. Esto aumenta la probabilidad de deterioro, intoxicaciones alimentarias en consumidores y reclamaciones posteriores de cadenas minoristas y autoridades reguladoras.

Tarea. El control de calidad en este proyecto se construyó en torno a dos tareas:

- monitoreo de la temperatura de las canales de aves después de la refrigeración;

- notificación oportuna al personal sobre la aparición de defectos.

Solución. Para resolver el problema se utilizó una cámara termográfica conectada a un sistema de visión por computadora. Los algoritmos analizan el espectro de temperatura de las canales e identifican desviaciones respecto al estado requerido.

Resultado. Cuando el sistema detecta canales con temperatura elevada, se envía una señal al personal. Esto les permite comprobar el funcionamiento de la cámara fría oportunamente y ajustar los parámetros sin esperar a que se acumulen productos defectuosos.

Ver también: Conteo de huevos en una granja avícola: 14 unidades de producción, 114 cámaras y 207 zonas de conteo

Lógica general de aplicación de la visión por computadora en el control de calidad

Los casos examinados corresponden a diferentes sectores y abordan desafíos variados, pero comparten un enfoque común.

Monitoreo continuo. La visión por computadora se utiliza como herramienta de monitoreo continuo que trabaja junto al personal y complementa su labor.

Tales sistemas no se cansan, no se distraen y analizan cada segundo del flujo de vídeo con la misma atención. Son especialmente útiles en aquellos puntos del proceso donde el costo de un error es alto y el control manual es poco fiable o imposible.

Refuerzo de las medidas de control. CamContador no toma decisiones de gestión. Registra las desviaciones y las señala. Luego intervienen las personas —el operario, el jefe de sección y el tecnólogo. Este enfoque no requiere abandonar los procesos de control de calidad existentes. Al contrario, el videoanálisis se integra perfectamente y refuerza las áreas que antes eran «puntos ciegos».

En la práctica, la visión por computadora en el control de calidad funciona como un nivel adicional de protección. Permite detectar a tiempo que el proceso comienza a desviarse de la norma e intervenir cuando aún es posible hacerlo con calma, sin paradas de emergencia de producción ni pérdidas económicas.

En conclusión

- El control de calidad de productos en la fabricación es más efectivo cuando se basa no solo en reglamentos e informes, sino también en datos objetivos en tiempo real.

- El videoanálisis y contador de vídeo CamContador permiten realizar tareas difíciles o imposibles de forma manual: monitoreo continuo del proceso, detección oportuna de desviaciones y respuesta temprana a cambios en el funcionamiento de la línea.

- Para muchas empresas, la introducción de videoanálisis es un paso lógico en el desarrollo del sistema de control de calidad —a medida que aumentan la velocidad y complejidad del flujo de producción, el control manual pierde objetivamente precisión a lo largo de todo el proceso.

- El contador de vídeo reduce la carga de trabajo del personal, mientras que la responsabilidad de las decisiones permanece en los empleados: el sistema actúa como fuente de datos operativos y señala cualquier desviación.

Si tiene preguntas sobre el control de calidad de productos mediante videoanálisis, contáctenos. Explicaremos cómo se aplican estas soluciones en empresas de diversos sectores, qué tareas ayudan a resolver en la práctica y qué nivel de precisión se puede alcanzar en condiciones reales de producción.