Contrôle de la qualité des produits en fabrication : comment la vision par ordinateur fonctionne dans les ateliers réels

Résumé

Clients. Entreprises industrielles de différents secteurs : une boulangerie industrielle, un fabricant de contenants en aluminium, une ferme avicole.

Tâche. Introduire une surveillance vidéo dans les zones où le contrôle qualité manuel est insuffisant : compter les produits, enregistrer les écarts et avertir en temps opportun du risque de défauts et de dysfonctionnements.

Résultat. CamContador fournit des données objectives en temps réel, réduit la charge de travail du personnel et identifie les problèmes sur les lignes avant qu’ils ne se transforment en arrêts de production, retours et réclamations.

Qu’est-ce qui ne va pas avec le contrôle qualité traditionnel

Le contrôle qualité en production ne ressemble presque jamais à ce qui est décrit dans les règlements. Dans les documents, il est présenté comme un processus séquentiel et contrôlé : inspection d’entrée, contrôle opérationnel, inspection de sortie, enregistrement des résultats, actions correctives. En réalité, la production est un flux continu d’opérations, de postes, de changements d’outillage, de facteurs humains et de nombreuses situations impossibles à anticiper totalement sur papier.

C’est précisément dans ces « zones grises » — entre les opérations, lors du changement de mode, du démarrage d’une ligne ou du passage à un autre produit — qu’une grande partie des défauts survient. Et pas toujours des défauts immédiatement visibles. Souvent, le défaut ne devient apparent qu’une fois que le produit a avancé dans la chaîne : vers l’emballage, l’entrepôt ou le client.

Cette étude de cas regroupe des exemples pratiques d’entreprises où le contrôle qualité a été renforcé grâce à la vision par ordinateur et aux compteurs vidéo. Il ne s’agit pas de technologies expérimentales, mais de solutions opérationnelles intégrées dans les processus de production existants.

Contrôle qualité dans le processus de production : pourquoi le contrôle manuel ne suffit pas

Dans la plupart des processus de fabrication, le contrôle qualité pendant les opérations est formellement confié aux personnes.

Baisse de l’attention. L’opérateur surveille la ligne, le chef d’équipe est responsable de la section, et le technologue analyse les rapports. Ce système fonctionne si le flux de production est relativement faible et que les défauts peuvent être éliminés assez rapidement à la main.

Lorsque la ligne fonctionne en continu et que la vitesse et le volume de production augmentent, le contrôle manuel perd en fiabilité. Ce n’est pas parce que les personnes font mal leur travail, mais parce que les humains sont physiquement incapables de maintenir le même niveau d’attention tout au long d’un poste. Cela est particulièrement vrai dans les opérations monotones, où les écarts sont rares mais peuvent avoir de graves conséquences.

Subjectivité des évaluations. Une complication supplémentaire concerne les défauts qui ne peuvent pas être clairement évalués « à l’œil ». Cela inclut la température du produit, les petits dommages sur les matériaux d’emballage, et l’instabilité de la forme ou de la couleur qui sont à la limite de l’acceptable. Dans ces cas, la décision dépend chaque fois de l’évaluation subjective d’une personne spécifique.

La vision par ordinateur est intégrée précisément à ces points. Elle ne remplace pas le technologue ou l’opérateur, mais assume le rôle d’un observateur continu qui enregistre les écarts par rapport aux paramètres spécifiés et les signale en temps utile.

Contexte technique : comment la vision par ordinateur est utilisée pour le contrôle qualité

Tous les projets décrits ci-dessous utilisent la même approche de base.

Analyse continue des produits. La caméra est installée dans une zone où passe tout le flux de produits et où il est possible d’observer continuellement chaque produit — sous l’angle requis et dans des conditions de prise de vue constantes. Cela peut être la sortie de ligne, la zone après une opération technologique ou la zone avant l’emballage.

Le flux vidéo en direct est analysé par des algorithmes de compteur vidéo entraînés à reconnaître des écarts spécifiques : défauts de produit, changements de forme et de couleur, anomalies de température et autres signes permettant de juger de la qualité du produit.

Technologie Object Detection. Ces tâches reposent sur la technologie Object Detection, qui reconnaît et classe les objets dans une image. L’algorithme ne se contente pas d’enregistrer un mouvement dans la zone de surveillance, mais travaille avec des objets spécifiques : il identifie les articles individuels dans le flux général et les compare aux critères de qualité spécifiés.

Cependant, CamContador n’est pas toujours utilisé spécifiquement comme un « compteur ». Dans certains cas, le comptage de la production n’est pas nécessaire. Il est beaucoup plus important de détecter l’écart lui-même en temps utile et de transmettre le signal au moniteur de l’opérateur ou au système de contrôle du convoyeur.

Intégration avec l’équipement. Pour connecter le compteur vidéo au convoyeur, un dispositif intermédiaire est utilisé — un module de sortie discrète avec interface Ethernet et support du protocole Modbus TCP. Il reçoit les commandes du programme et active une alarme lumineuse ou sonore, informant l’opérateur de la nécessité de vérifier la section.

Si le mouvement du convoyeur doit être contrôlé, le circuit est construit à l’aide d’un démarreur magnétique ou d’un convertisseur de fréquence. Dans ce cas, le module envoie un signal de contrôle, et le démarreur ou le convertisseur effectue l’action requise — allume, éteint ou modifie la vitesse du convoyeur.

Cette approche permet d’intégrer la vision par ordinateur dans l’infrastructure existante de l’entreprise sans restructurer les processus familiers ni modifier la logique de gestion de la production.

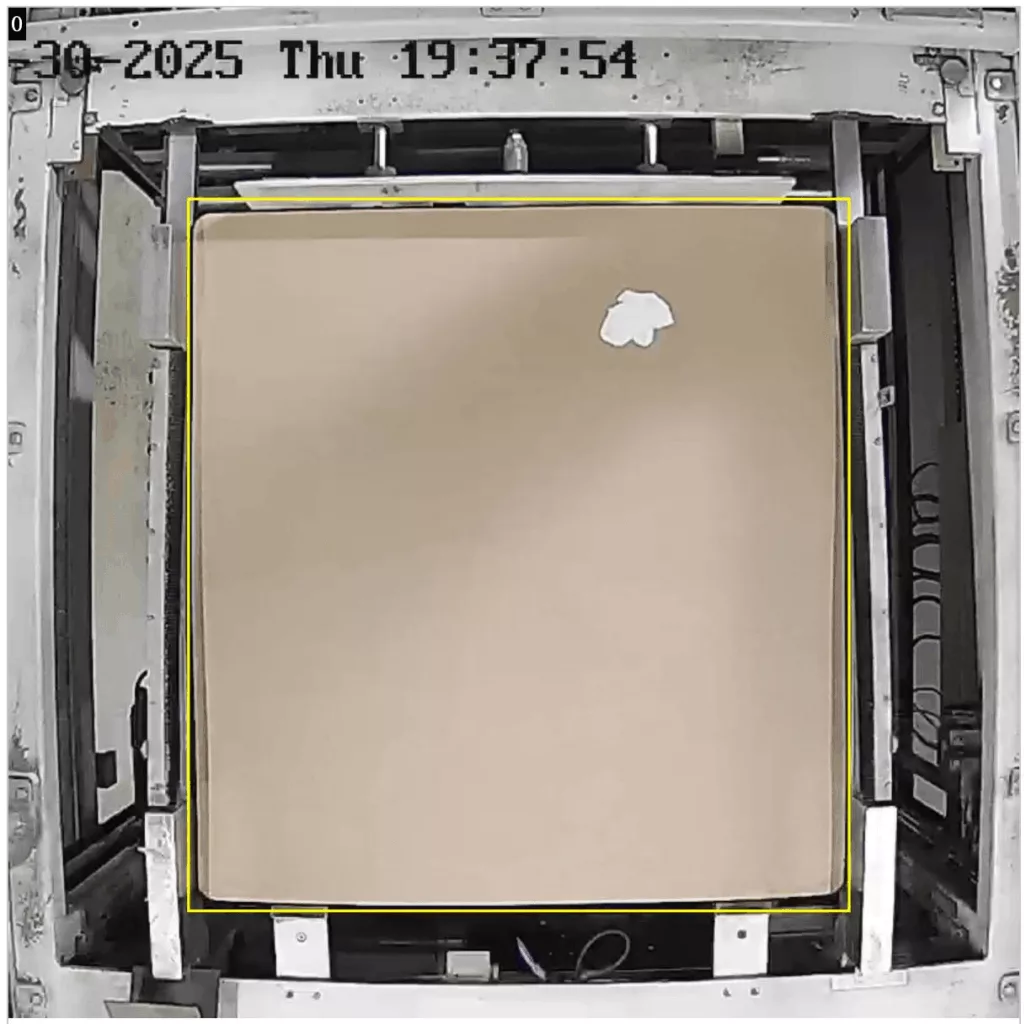

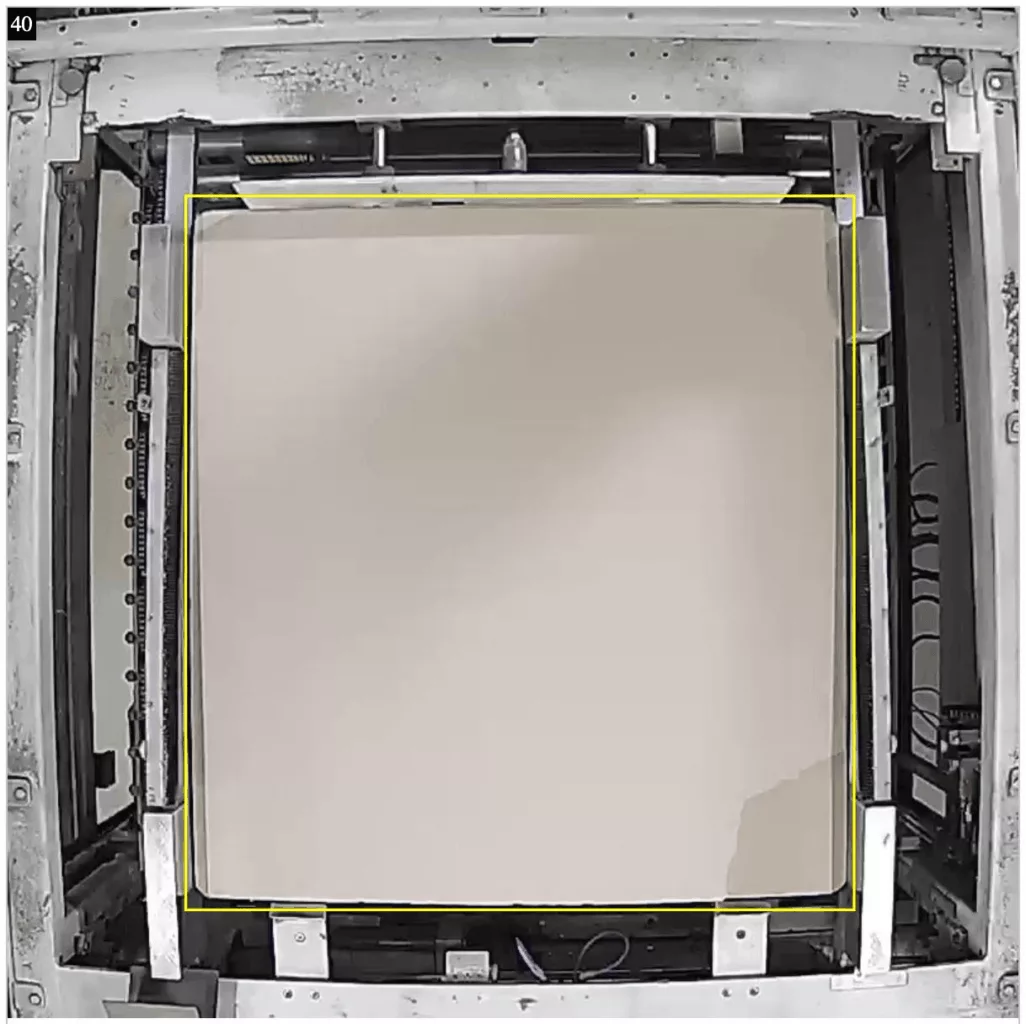

Cas 1. Contrôle qualité du carton d’emballage dans la production de boîtes en aluminium

Situation. Une entreprise fabriquant des boîtes en aluminium a rencontré un problème lié à la qualité du carton d’emballage. Les boîtes sont empilées sur des palettes en couches, et chaque couche suivante est séparée de la précédente par du carton. La palette assemblée automatiquement est envoyée plus loin sur la ligne de production vers la ligne de remplissage du client. Il est physiquement impossible de vérifier manuellement chaque couche à l’intérieur des palettes.

Les principales difficultés rencontrées par l’entreprise étaient les débris sur la surface du carton et les bords déchirés. À première vue, ces défauts peuvent sembler insignifiants, mais en réalité, ils présentent de sérieux risques.

Si le bord du carton est endommagé, la boîte peut perdre son appui, tomber ou basculer pendant le transport ou l’alimentation de la ligne. Les débris sur la surface du carton accompagnent les boîtes jusqu’à la ligne de remplissage, entrant dans la zone de travail de l’équipement. Dans ces cas, le risque d’endommagement de l’équipement du client et de réclamations ultérieures augmente.

Tâche. Dans cette section, le contrôle qualité était axé sur des risques spécifiques :

- présence de gros débris sur la surface du carton d’emballage ;

- dommages importants au carton pouvant entraîner une perte de soutien de la boîte.

Solution. Pour résoudre le problème, un système de vision par ordinateur a été mis en place qui analyse la surface du carton avant son envoi à l’emballage. Les algorithmes sont configurés pour détecter uniquement les défauts critiques. Les rayures mineures, bosses ou salissures insignifiantes sont ignorées car elles n’affectent pas la stabilité de la palette.

Résultat. Lorsqu’un défaut est détecté, le système émet un signal sonore et visuel. Cela permet au personnel d’intervenir rapidement : retirer les débris ou remplacer le carton, minimisant ainsi la probabilité de pannes ultérieures sur les lignes de remplissage.

Voir aussi : Reconnaissance des boîtes à l’envers avec arrêt de la ligne de convoyeur

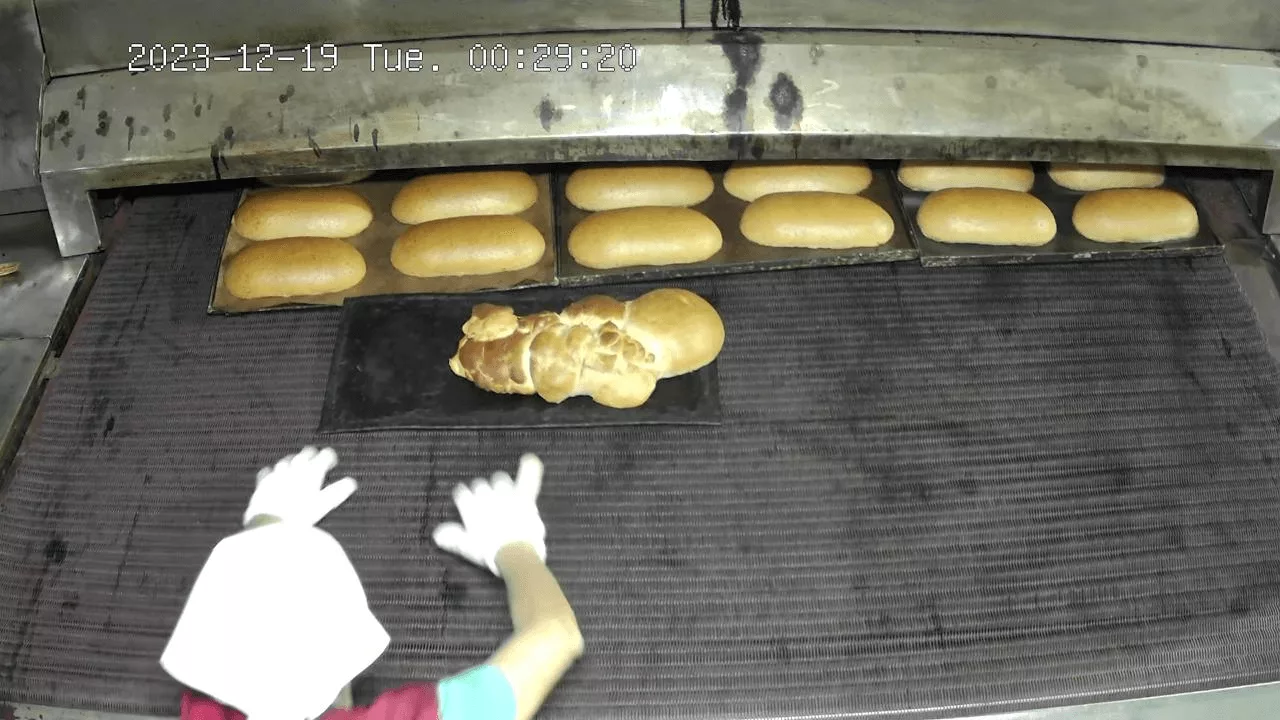

Cas 2. Contrôle qualité des produits de boulangerie

Situation. Dans une boulangerie, une ligne de production fabrique jusqu’à 10 types de produits de boulangerie. Il était important pour l’entreprise de connaître précisément la quantité réelle de chaque type de produit fabriqué et de prendre en compte les déchets générés pendant le processus de production.

Le problème était particulièrement aigu lors du changement de variété de pain : lors du passage d’un type de pain à un autre, une petite quantité de pâte de la variété précédente reste dans les buses du four. Ces résidus sortent avec le nouveau lot, entraînant des produits déformés qui ne respectent pas les normes. Formellement, les produits sortent du four, mais en réalité, ils sont défectueux.

Auparavant, ces défauts n’étaient pas toujours comptabilisés correctement, ce qui entraînait des écarts entre la consommation de matières premières et la quantité de produits finis.

Tâche. Dans ce cas, il était important pour l’entreprise de :

- compter toute la production réelle sortant du four ;

- voir les défauts liés au changement de recette ;

- comparer le nombre de produits fabriqués avec la consommation de matières premières.

Solution. La solution a consisté à installer un compteur vidéo à la sortie du four. Le système enregistre toute la production en temps réel, distingue les différents types de pain et compte à la fois les produits acceptables et les rebuts. Il compte absolument tout ce qui sort du four, sans nécessiter de vérification manuelle.

Résultat. Les données accumulées peuvent être résumées pour n’importe quelle période — heure, poste, jour, semaine ou mois. Cette approche donne aux responsables une image objective de la production avec le niveau de détail nécessaire sur la sortie et les rebuts. En conséquence, il est devenu possible de comparer le volume réel de production avec la consommation de matières premières et de comprendre exactement à quel stade les pertes se produisent.

Voir aussi : Comment nous avons configuré le comptage et la reconnaissance du pain sur le convoyeur avec une caméra vidéo

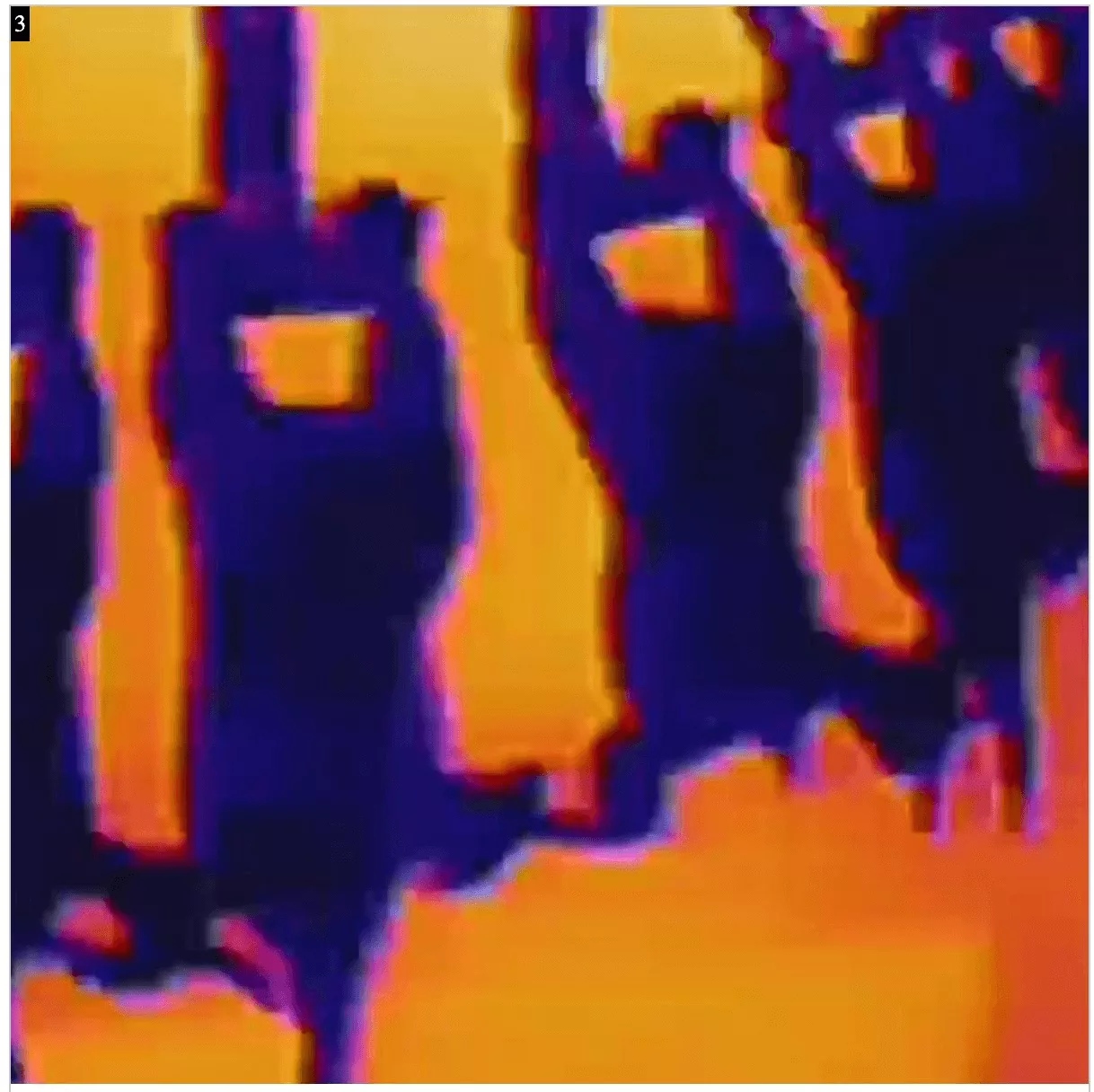

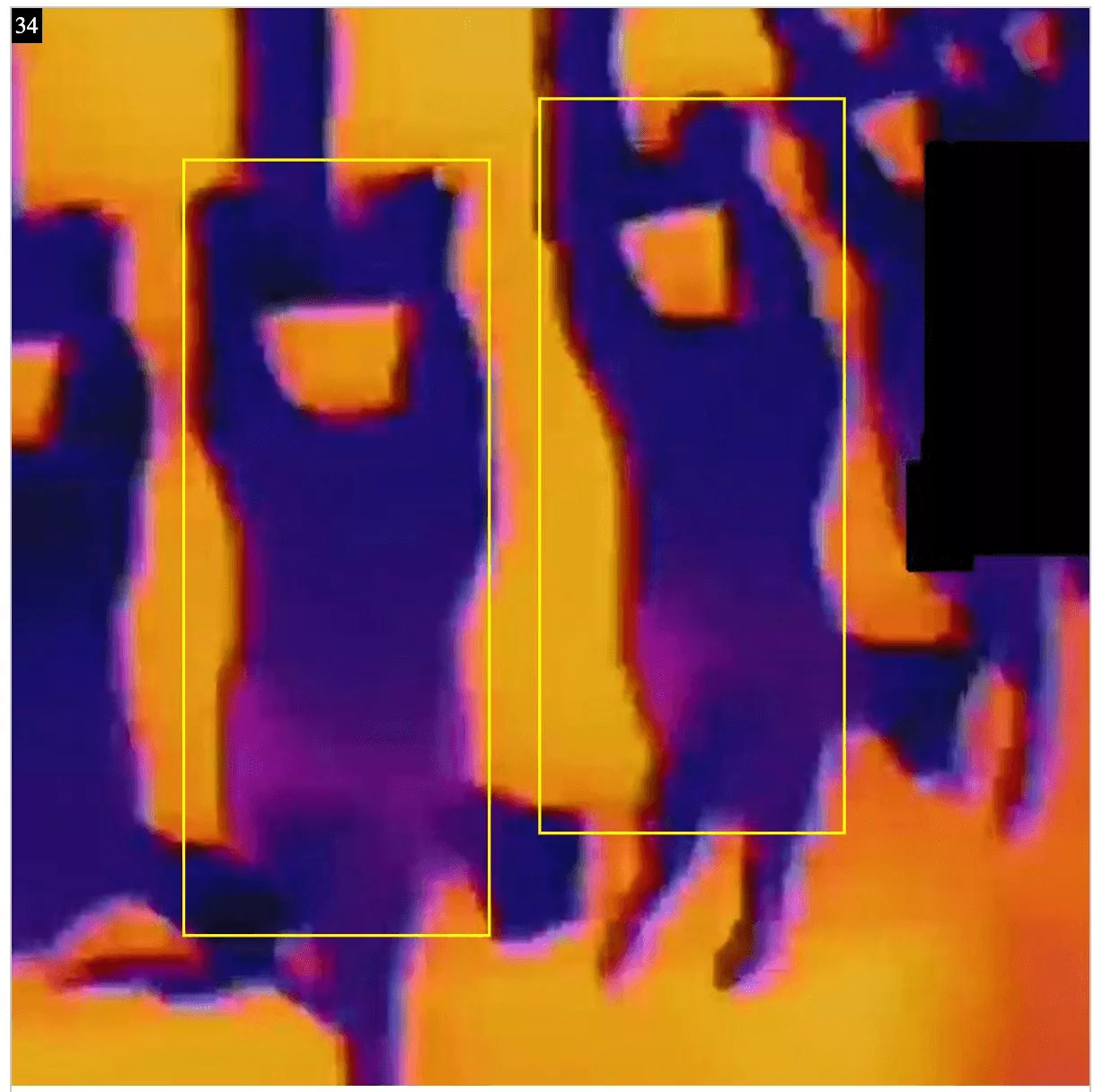

Cas 3. Contrôle qualité du congélateur de carcasses de volaille à l’aide d’une caméra thermique dans une ferme avicole

Situation. Dans une ferme avicole, la tâche de contrôle qualité était liée au maintien du régime de température. Après passage dans la chambre froide, les carcasses de volaille doivent être complètement congelées. Cependant, lorsque les conditions changent — par exemple en raison d’une augmentation du poids des carcasses ou d’un fonctionnement irrégulier de l’équipement de réfrigération — une partie des produits peut rester partiellement congelée.

Il est impossible d’identifier visuellement ces écarts. Même un spécialiste expérimenté ne peut pas évaluer la température d’une carcasse « à l’œil ». Dans le même temps, des produits mal refroidis entrant dans l’emballage et la logistique ultérieure présentent de sérieux risques. Des poches d’activité microbiologique peuvent rester à l’intérieur de ces carcasses. Cela augmente la probabilité de détérioration, d’intoxications alimentaires chez les consommateurs et de réclamations ultérieures des chaînes de distribution et des autorités de régulation.

Tâche. Le contrôle qualité dans ce projet était construit autour de deux tâches :

- surveillance de la température des carcasses de volaille après réfrigération ;

- notification rapide du personnel en cas d’apparition de défauts.

Solution. Une caméra thermique connectée à un système de vision par ordinateur a été utilisée pour résoudre le problème. Les algorithmes analysent le spectre de température des carcasses et identifient les écarts par rapport à l’état requis.

Résultat. Lorsque le système détecte des carcasses à température élevée, un signal est envoyé au personnel. Cela leur permet de vérifier le fonctionnement de la chambre froide en temps utile et d’ajuster les paramètres sans attendre l’accumulation de produits défectueux.

Voir aussi : Comptage d’œufs dans une ferme avicole : 14 unités de production, 114 caméras et 207 zones de comptage

Logique générale de l’application de la vision par ordinateur dans le contrôle qualité

Les cas examinés concernent différents secteurs et abordent des défis variés, mais ils partagent une approche commune.

Surveillance continue. La vision par ordinateur est utilisée comme un outil de surveillance continue qui travaille aux côtés du personnel et complète son travail.

De tels systèmes ne se fatiguent pas, ne se distraient pas et analysent chaque seconde du flux vidéo avec la même attention. Ils sont particulièrement utiles aux points du processus où le coût d’une erreur est élevé et où le contrôle manuel est peu fiable ou impossible.

Renforcement des mesures de contrôle. CamContador ne prend pas de décisions de gestion. Il enregistre les écarts et les signale. Ensuite, les personnes interviennent — l’opérateur, le chef d’équipe et le technologue. Cette approche ne nécessite pas d’abandonner les processus de contrôle qualité existants. Au contraire, la vidéo analytique s’intègre parfaitement et renforce les zones qui étaient auparavant des « angles morts ».

En pratique, la vision par ordinateur dans le contrôle qualité fonctionne comme un niveau supplémentaire de protection. Elle permet de remarquer à temps que le processus commence à s’écarter de la norme et d’intervenir quand il est encore possible de le faire calmement, sans arrêts d’urgence de production ni pertes financières.

En conclusion

- Le contrôle qualité des produits en fabrication est plus efficace lorsqu’il repose non seulement sur des règlements et des rapports, mais aussi sur des données objectives en temps réel.

- La vidéo analytique et le compteur vidéo CamContador permettent d’accomplir des tâches difficiles ou impossibles à réaliser manuellement : surveillance continue du processus, détection rapide des écarts et réaction précoce aux changements dans le fonctionnement de la ligne.

- Pour de nombreuses entreprises, l’introduction de la vidéo analytique est une étape logique dans le développement du système de contrôle qualité — à mesure que la vitesse et la complexité du flux de production augmentent, le contrôle manuel perd objectivement en précision tout au long du processus.

- Le compteur vidéo réduit la charge de travail du personnel, tandis que la responsabilité des décisions reste aux employés : le système agit comme une source de données opérationnelles et signale tout écart.

Si vous avez des questions sur le contrôle qualité des produits à l’aide de la vidéo analytique, contactez-nous. Nous expliquerons comment de telles solutions sont appliquées dans les entreprises de différents secteurs, quelles tâches elles aident à accomplir en pratique et quel niveau de précision peut être atteint dans des conditions de production réelles.