Conteo de latas en tiempo real con IA: caso práctico de visión artificial

De 126 latas por fila a 1.012 por palé — descubra cómo CamContador automatiza el control de producción de alta velocidad con una precisión del 100 %. Sin errores manuales: solo datos exactos en tiempo real para su línea industrial.

Resumen

Cliente. Fabricante de verduras, champiñones y aceitunas en conserva. La empresa produce 70 millones de latas al año. Sus productos se venden en las principales cadenas de supermercados.

Objetivo. Implementar el conteo automático de latas en palés mediante cámaras de vídeo.

Resultado. El contador de vídeo CamContador permite a los operarios controlar el número de latas por palé y reducir el índice de errores durante el embalaje.

Situación

El envasado del producto en la planta de producción está automatizado. La máquina transporta las latas hasta el palé y las coloca en varias filas. Sin embargo, en ocasiones el cabezal magnético de la máquina no recoge una o dos latas. Por ejemplo, la tapa metálica no tuvo tiempo de magnetizarse y toda la fila se desplazó, dejando la lata atrás. Como resultado, el palé contiene menos latas de las previstas. Si el operario no detecta el hueco a tiempo, la fila se cubre con cartón, se añaden las capas siguientes y el palé embalado se envía a los supermercados. La falta se detecta cuando la mercancía llega a la tienda.

Para resolver este problema, los operarios supervisan visualmente el llenado de cada capa. Si la colocación es incorrecta o faltan latas, detienen la máquina y ajustan manualmente la fila. No obstante, a una persona le resulta difícil controlar miles de latas, y este método no elimina completamente el problema.

Reto

El cliente acudió a nosotros para automatizar el conteo de latas en palés mediante cámaras de vídeo. El conteo por vídeo debía simplificar el trabajo de los operarios y permitir un control más preciso de la cantidad de producto en cada fila.

Solución

Antes de iniciar el proyecto, pedimos al cliente que nos enviara un vídeo de su planta de producción. Se trata de un paso estándar: para configurar el contador y mostrar un resultado de prueba, necesitamos una grabación real de 30 segundos. Sin embargo, tras recibir el vídeo, surgieron dudas sobre la viabilidad de la tarea.

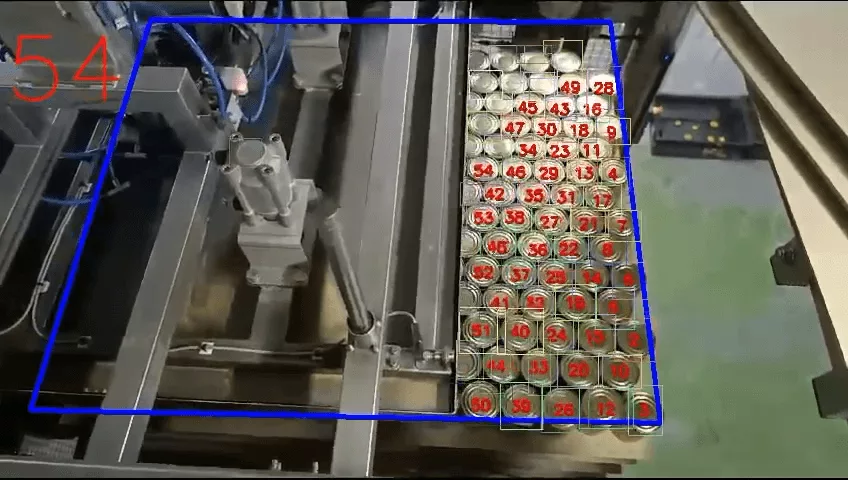

Normalmente, nuestro algoritmo opera dentro de una zona de conteo específica en la línea de convoyeur. La cámara sigue cada objeto desde que entra en la zona hasta que sale. En este caso, el movimiento era distinto: las latas llegaban desde arriba y permanecían estáticas. No estábamos seguros de que el algoritmo pudiera funcionar con objetos inmóviles.

Javi Martínez, jefe de proyecto

Ver también: Reconocimiento de latas invertidas con parada de la línea de convoyeur

Conteo de prueba antes del lanzamiento del proyecto

El vídeo de prueba nos permitió confirmar que la solución funcionaría. Realizamos las anotaciones a partir de la grabación y entrenamos la red neuronal. Cuando las latas del vídeo se contaron correctamente y sin errores, mostramos el resultado al cliente.

El cliente vio el conteo real del producto. Tras revisar la muestra de prueba, comprendió cuál sería el resultado final.

Todo este trabajo preparatorio se ofrece de forma gratuita, antes de la firma del contrato.

Implementación del contador de vídeo y entrenamiento de la red neuronal

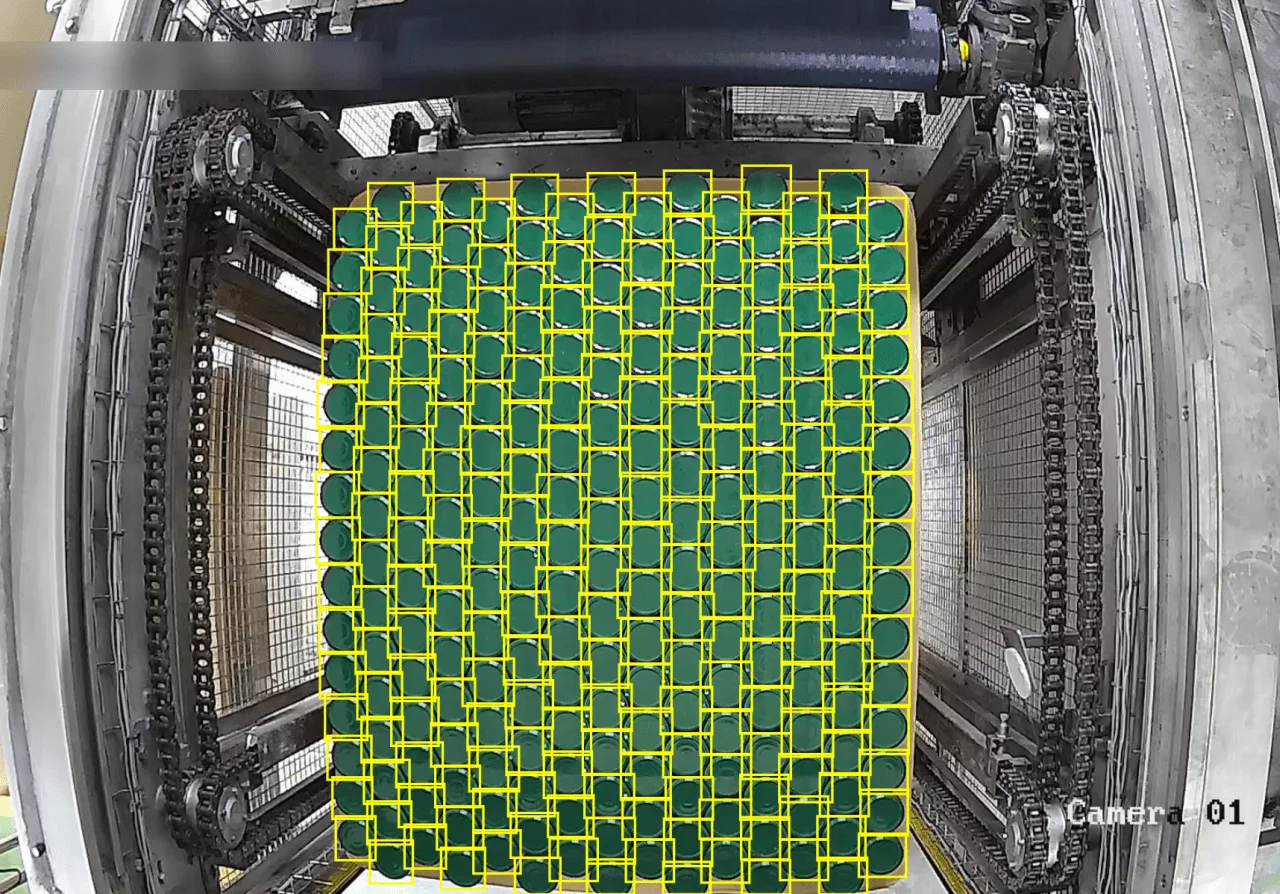

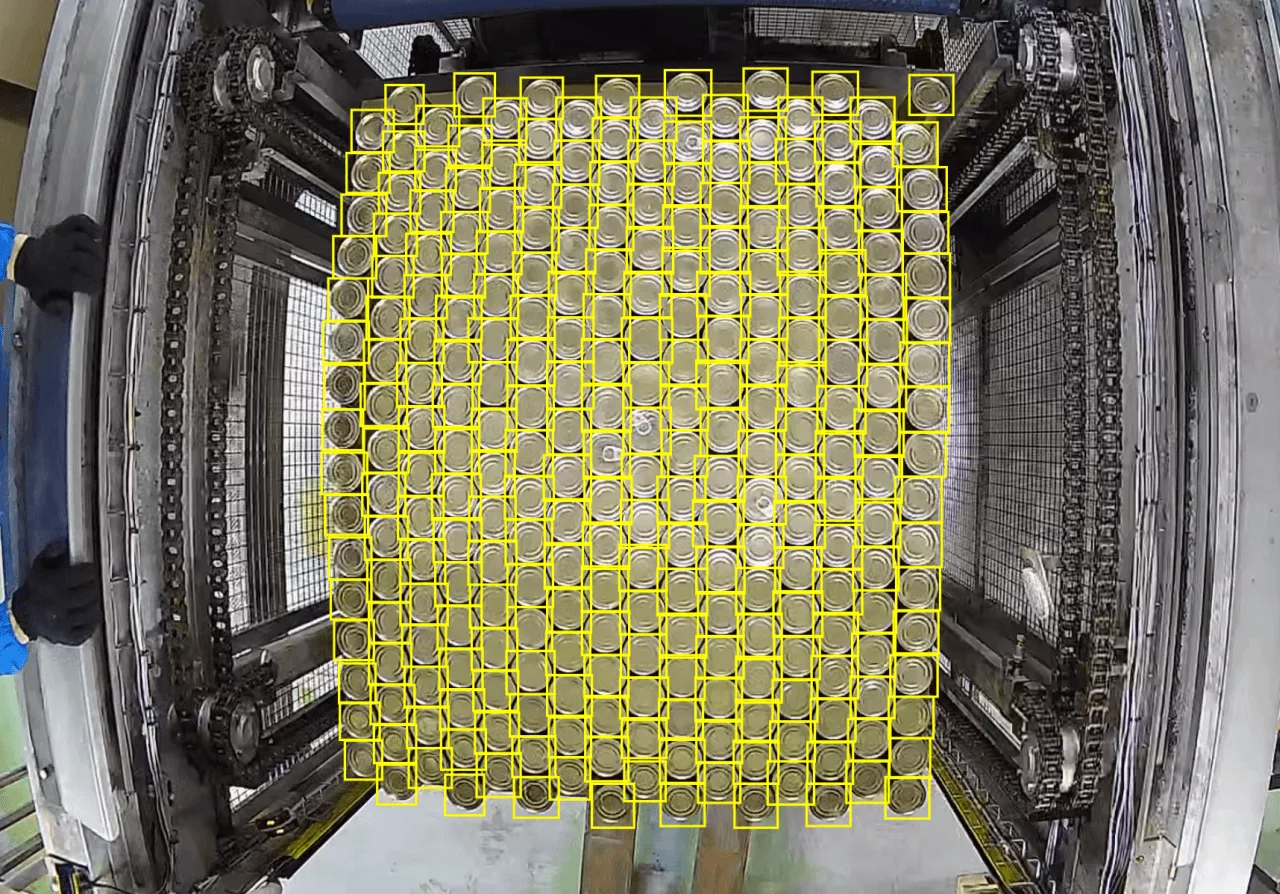

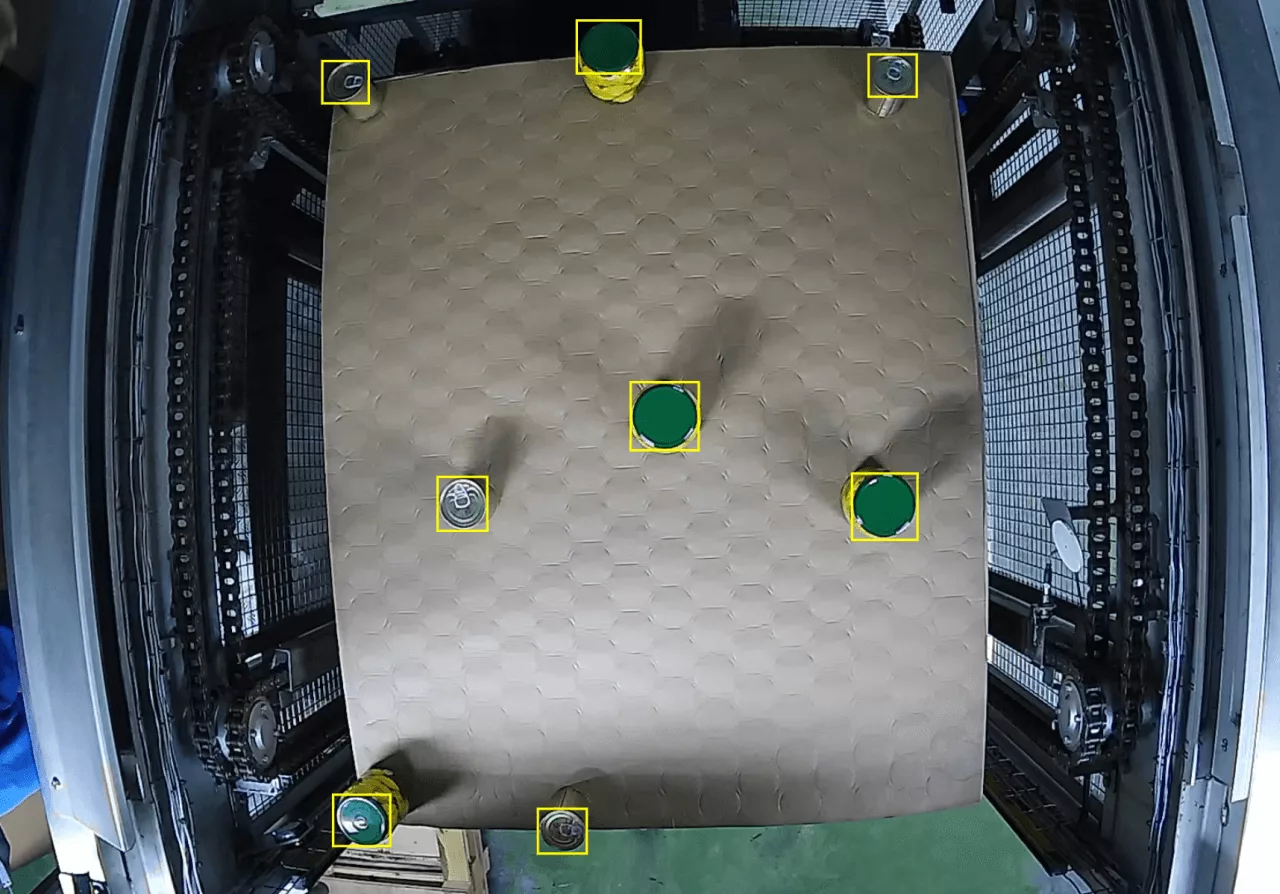

La instalación del contador de vídeo se realizó en varias etapas. El cliente instaló cámaras sobre el área de conteo y grabó vídeos del movimiento de los productos. Extraímos fotogramas, los anotamos y entrenamos la red neuronal para reconocer latas.

La anotación de objetos es una tarea laboriosa, repetitiva y poco atractiva. Sin embargo, es la más importante, ya que gracias a ella el sistema aprendió a distinguir palés de latas.

Enmarcamos cuidadosamente cada lata para que solo una tapa quedara dentro del recuadro y no se incluyeran latas vecinas. De lo contrario, los datos de entrenamiento habrían sido deficientes.

Cada fotograma se asignó a la clase «Lata» y se verificó el resultado del conteo. Cuando todo estuvo listo, el programa se cargó en el servidor del cliente. A partir de ese momento, el cliente empezó a detectar de forma independiente los errores de cálculo y a enviárnoslos para su corrección.

Dificultades imprevistas

Además de las latas estáticas en el encuadre, el proyecto presentó otras dificultades.

Reinicio del contador

Las empresas suelen implementar contadores de vídeo para supervisar y registrar la producción. El algoritmo mantiene estadísticas objetivas, por ejemplo, cuántos huevos o panes se producen por turno, mes o año. Sin embargo, en este caso el objetivo era distinto.

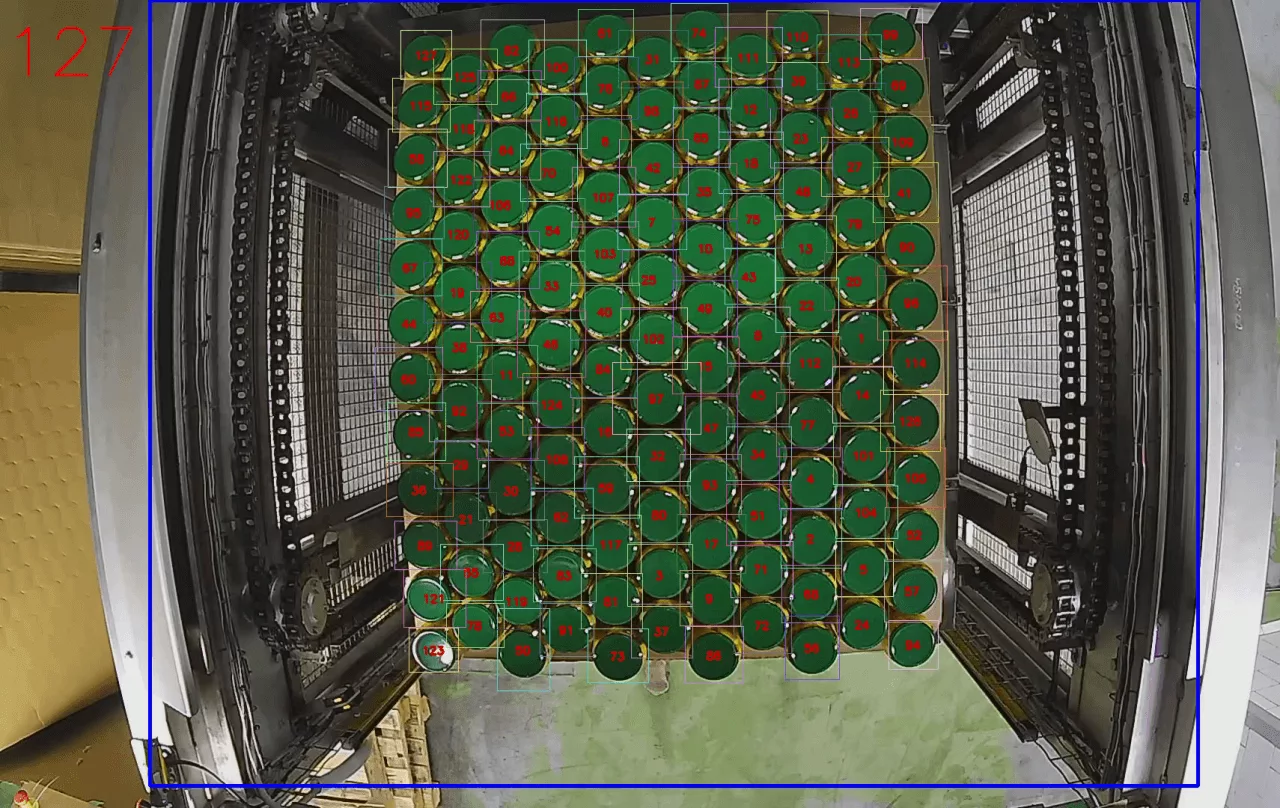

El llenado de un palé tarda unos 10 minutos. Hay 126 o 127 latas por fila, según la capa. El palé tiene 8 capas y un total de 1.012 latas. Es necesario contar las latas en cada fila. Cuando el palé se completa y sale, el contador debe reiniciarse a cero. El cliente no necesita datos históricos mensuales: debe empezar a contar de nuevo cada 10 minutos.

Normalmente, para esta tarea se utiliza un código QR. Un empleado muestra una hoja A4 con el código a la cámara y el contador se reinicia.

La integración de los códigos QR en el flujo de trabajo llevó aproximadamente una semana. El cliente envió vídeos, probamos los conteos y ajustamos el reinicio. Los operarios pegaban una hoja con el código al cartón y la mostraban a la cámara tras completar cada palé.

No obstante, la solución resultó muy poco práctica:

— Los operarios ya están muy ocupados y podían olvidar el cartón.

— El código debía colocarse manualmente en una zona con maquinaria pesada en funcionamiento, lo que suponía un riesgo para la seguridad.

En general, el cartón con el código no aportaba valor en producción.

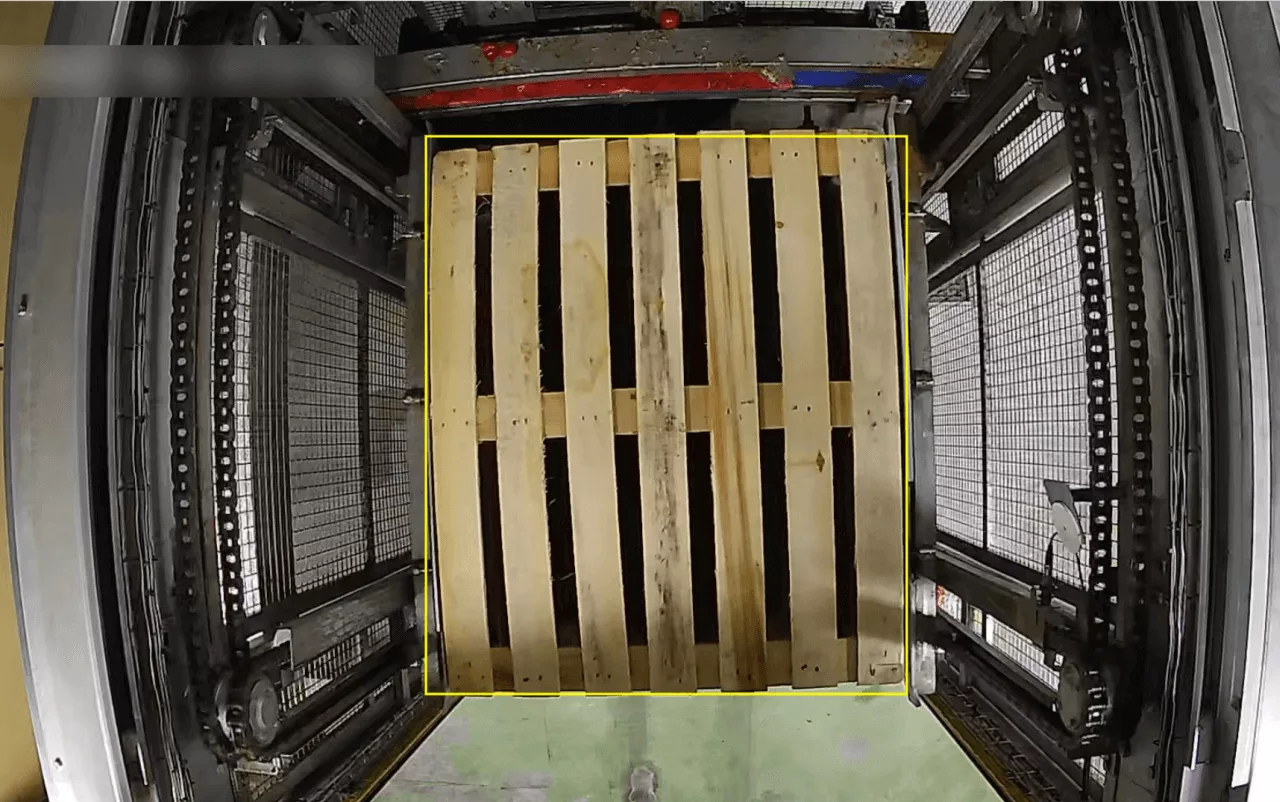

Por ello, adoptamos un enfoque diferente. Añadimos una clase «Palé» a la clase «Lata» en el algoritmo de CamContador y lo entrenamos para identificar palés vacíos. Como resultado, los códigos QR dejaron de ser necesarios. En cuanto aparece un nuevo palé en el encuadre, el algoritmo lo reconoce y reinicia automáticamente el contador.

Falsos positivos

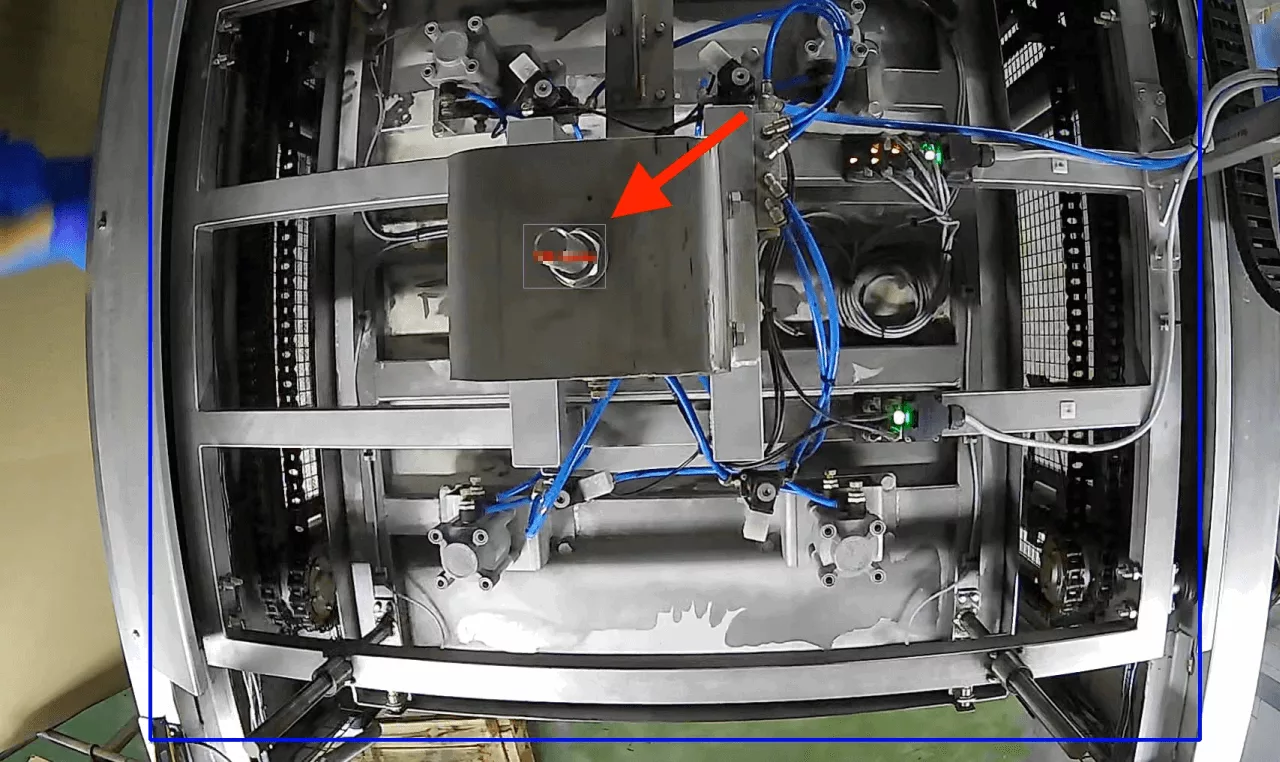

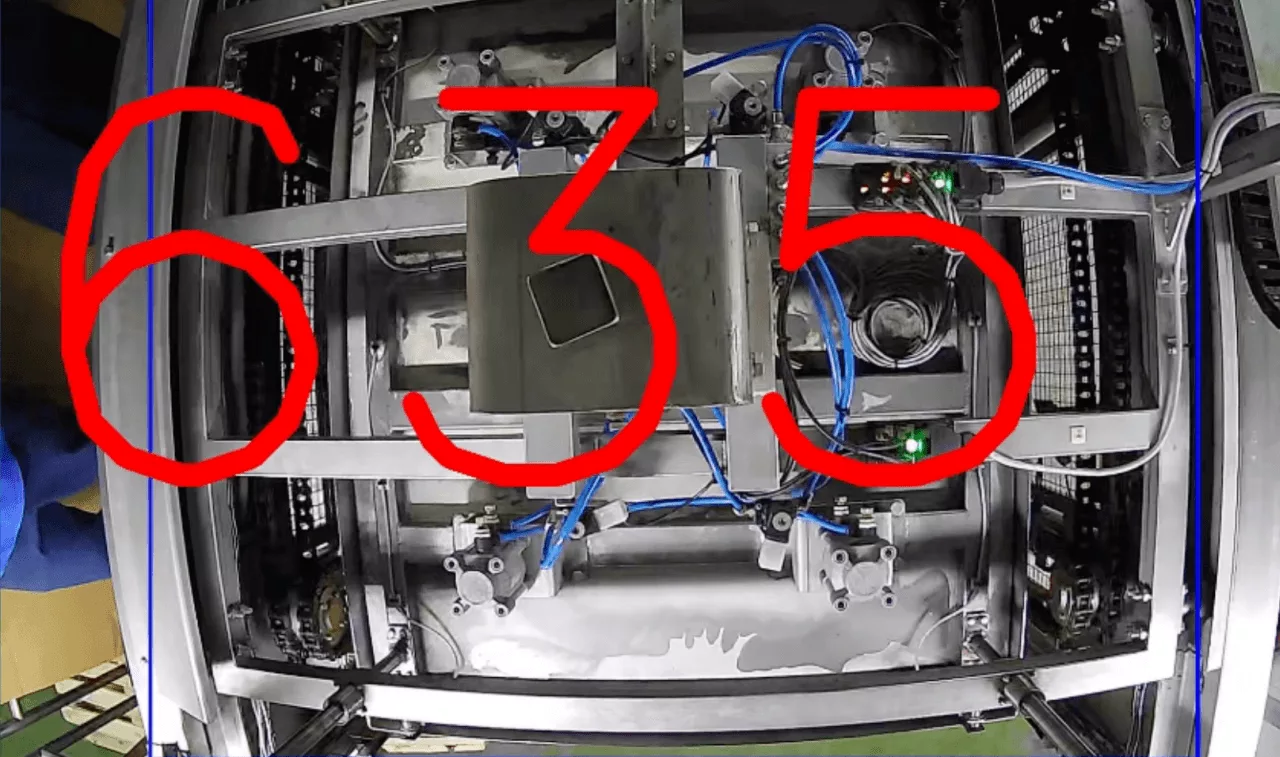

Tras poner en marcha el contador en producción, el cliente se encontró con falsos positivos. La causa resultó ser la máquina que transporta las latas hasta el palé.

La placa magnética que transporta las latas está fijada en la parte superior con grandes pernos redondos. Al entrar en la zona de conteo, la cámara confundía estos pernos con latas que debían contarse.

El problema se resolvió de forma práctica. Para evitar que los elementos de fijación parecieran latas vistas desde arriba, los empleados del cliente los cubrieron con tapas cuadradas. Como resultado, el algoritmo dejó de detectar los pernos y de cometer errores.

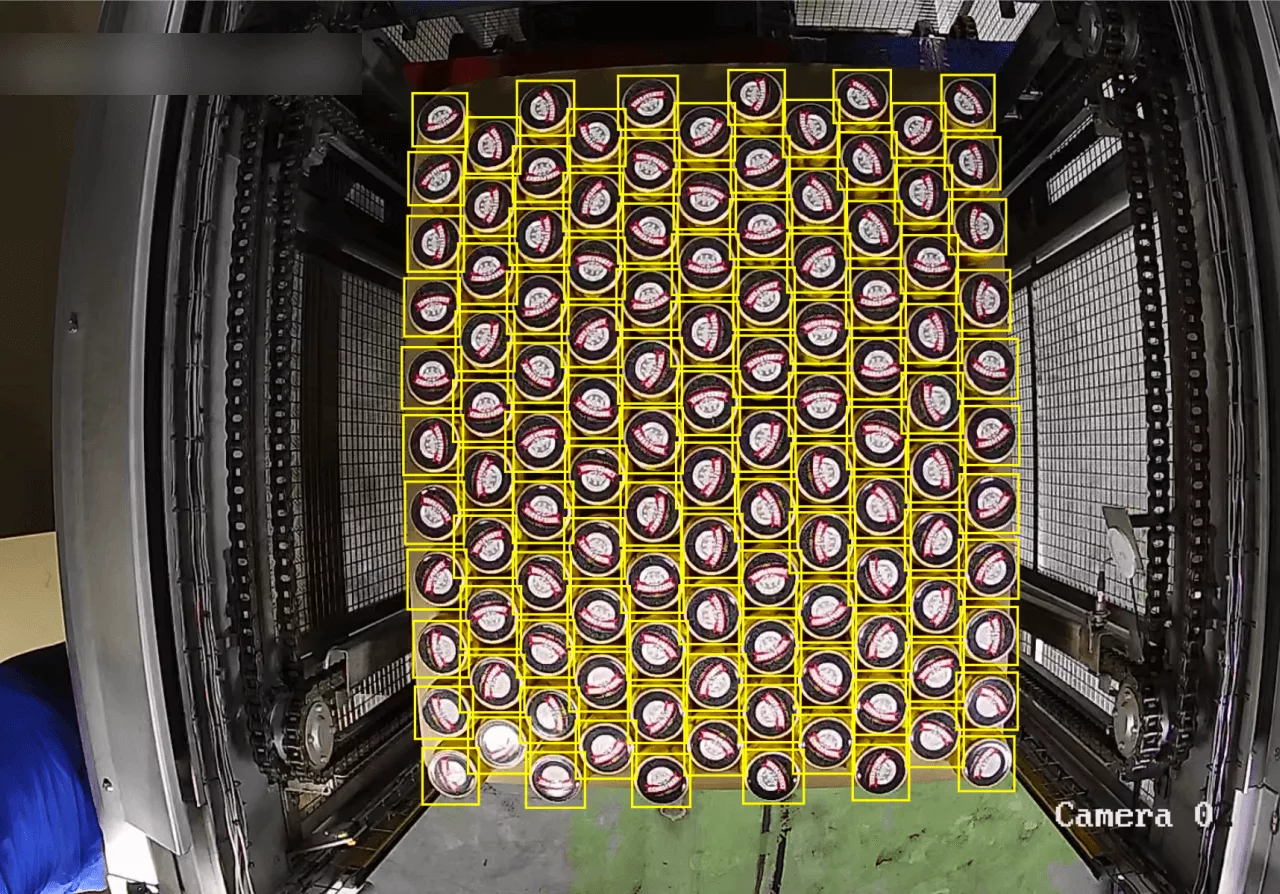

El cartón ondulado, una trampa

Cada fila de latas del palé se cubre con una capa de cartón. Esto es necesario para un transporte seguro: una capa adicional de soporte reduce el riesgo de daños mecánicos. En ocasiones, el cartón ondulado se reutiliza y conserva marcas del lote anterior.

La cámara instalada sobre la máquina confundía a veces las marcas circulares del cartón con latas reales y también las contaba. Para eliminar estos errores, fue necesario entrenar a la red neuronal para distinguir entre marcas y latas reales.

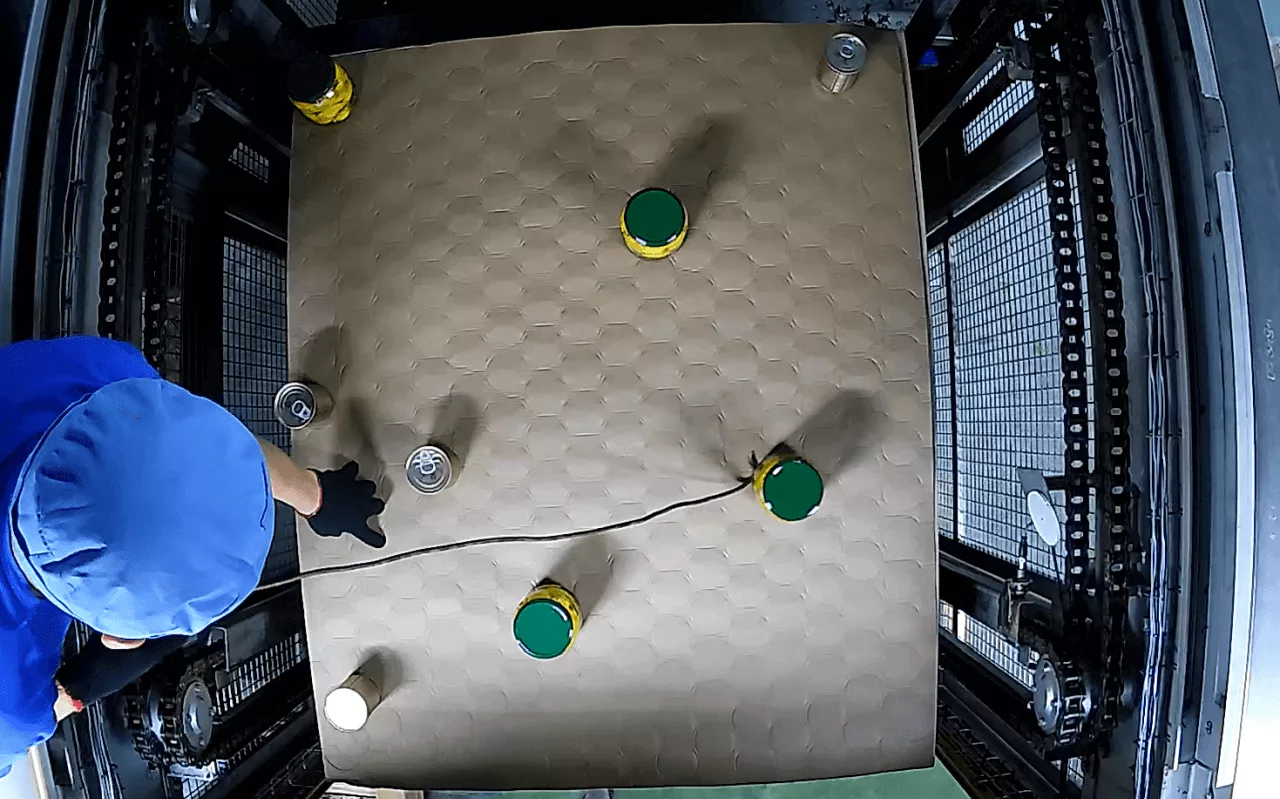

Junto con un empleado del cliente, grabamos vídeos escenificados. El empleado colocaba latas sobre el cartón en distintas posiciones, las movía a izquierda y derecha con una varilla, y nosotros tomábamos capturas de pantalla y entrenábamos adicionalmente el algoritmo.

Resultados

El contador de vídeo CamContador ayudó a los operarios a detectar filas incompletas de latas y a reducir los errores durante el embalaje.

Equipo. El proyecto fue realizado por dos personas: un especialista en TI por parte del cliente y un ingeniero de CamContador.

Duración. El proyecto duró un mes, desde el primer contacto con el cliente hasta la implementación del contador de vídeo en producción.

Un mes es mucho tiempo. Normalmente, los contadores de producción se ponen en marcha en solo dos días. Para productos habituales, como los huevos, no es necesario realizar nuevas anotaciones: los contadores ya entrenados son suficientes.

No obstante, este proyecto fue atípico. La anotación, las pruebas con códigos QR y la resolución de dificultades imprevistas requirieron mucho tiempo. Con la experiencia adquirida, hoy podríamos hacerlo más rápido: en una o dos semanas.

Javi Martínez, jefe de proyecto