Comptage de boîtes en temps réel par IA : étude de cas en vision industrielle

De 126 boîtes par rangée à 1 012 par palette — découvrez comment CamContador automatise le suivi de production à grande vitesse avec une précision de 100 %. Fini les erreurs manuelles : place à des données fiables en temps réel pour votre ligne industrielle.

Synthèse

Client. Fabricant de légumes, champignons et olives en conserve. L’entreprise produit 70 millions de boîtes par an. Ses produits sont distribués dans les grandes chaînes de supermarchés.

Objectif. Mettre en place le comptage automatique des boîtes sur palettes à l’aide de caméras vidéo.

Résultat. Le compteur vidéo CamContador permet aux opérateurs de contrôler le nombre de boîtes par palette et de réduire le taux d’erreur lors du conditionnement.

Contexte

Le conditionnement des produits sur le site de production est automatisé. La machine amène les boîtes vers la palette et les dispose en plusieurs rangées. Cependant, il arrive que la tête magnétique de la machine ne saisisse pas une ou deux boîtes. Par exemple, le couvercle métallique n’a pas eu le temps de se magnétiser ; toute la rangée se déplace et laisse une boîte en arrière. La palette contient alors moins de boîtes que prévu. Si l’opérateur ne remarque pas l’espace vide à temps, la rangée est recouverte de carton, les couches suivantes sont ajoutées et la palette est expédiée vers les supermarchés. Le manque est constaté lors de la réception en magasin.

Pour limiter ce problème, les opérateurs surveillent visuellement le remplissage de chaque couche. En cas de mauvais positionnement ou de quantité insuffisante, ils arrêtent la machine et ajustent manuellement la rangée. Toutefois, il reste difficile pour une personne de contrôler des milliers de boîtes, et ce mode de contrôle ne permet pas d’éliminer totalement les erreurs.

Défi

Le client nous a sollicités pour automatiser le comptage des boîtes sur palettes à l’aide de caméras vidéo. Le comptage vidéo devait simplifier le travail des opérateurs et améliorer la maîtrise des quantités dans chaque rangée.

Solution

Avant le lancement du projet, nous avons demandé au client de nous transmettre une vidéo de son site de production. Il s’agit d’une étape standard : pour configurer le compteur et présenter un résultat de test, un enregistrement réel de 30 secondes est nécessaire. Toutefois, après réception de la vidéo, nous avons douté de la faisabilité de la mission.

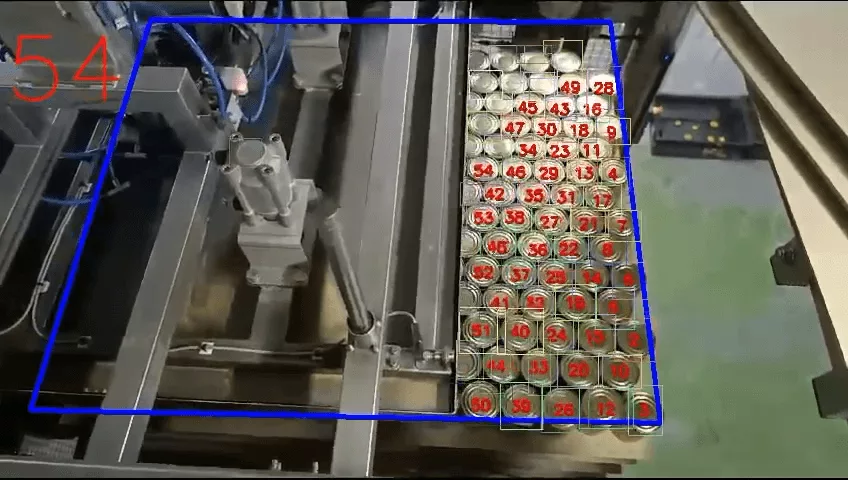

Habituellement, notre algorithme fonctionne dans une zone de comptage définie sur la ligne de convoyeur. La caméra suit chaque objet depuis son entrée dans la zone jusqu’à sa sortie. Ici, le mouvement était différent : les boîtes arrivaient par le haut et restaient immobiles. Nous n’étions pas certains que l’algorithme puisse gérer des objets statiques.

Javi Martínez, chef de projet

Voir aussi : Reconnaissance de boîtes retournées avec arrêt de la ligne de convoyeur

Test de comptage avant le lancement du projet

La vidéo de test nous a permis de confirmer la viabilité de la solution. Nous avons réalisé les annotations à partir de l’enregistrement et entraîné le réseau neuronal. Une fois le comptage des boîtes validé sans erreur, nous avons présenté le résultat au client.

Le client a visualisé le comptage réel des produits. Après analyse de l’échantillon de test, il a compris le résultat final attendu.

Toute cette phase préparatoire est fournie gratuitement, avant la signature du contrat.

Déploiement du compteur vidéo et entraînement du réseau neuronal

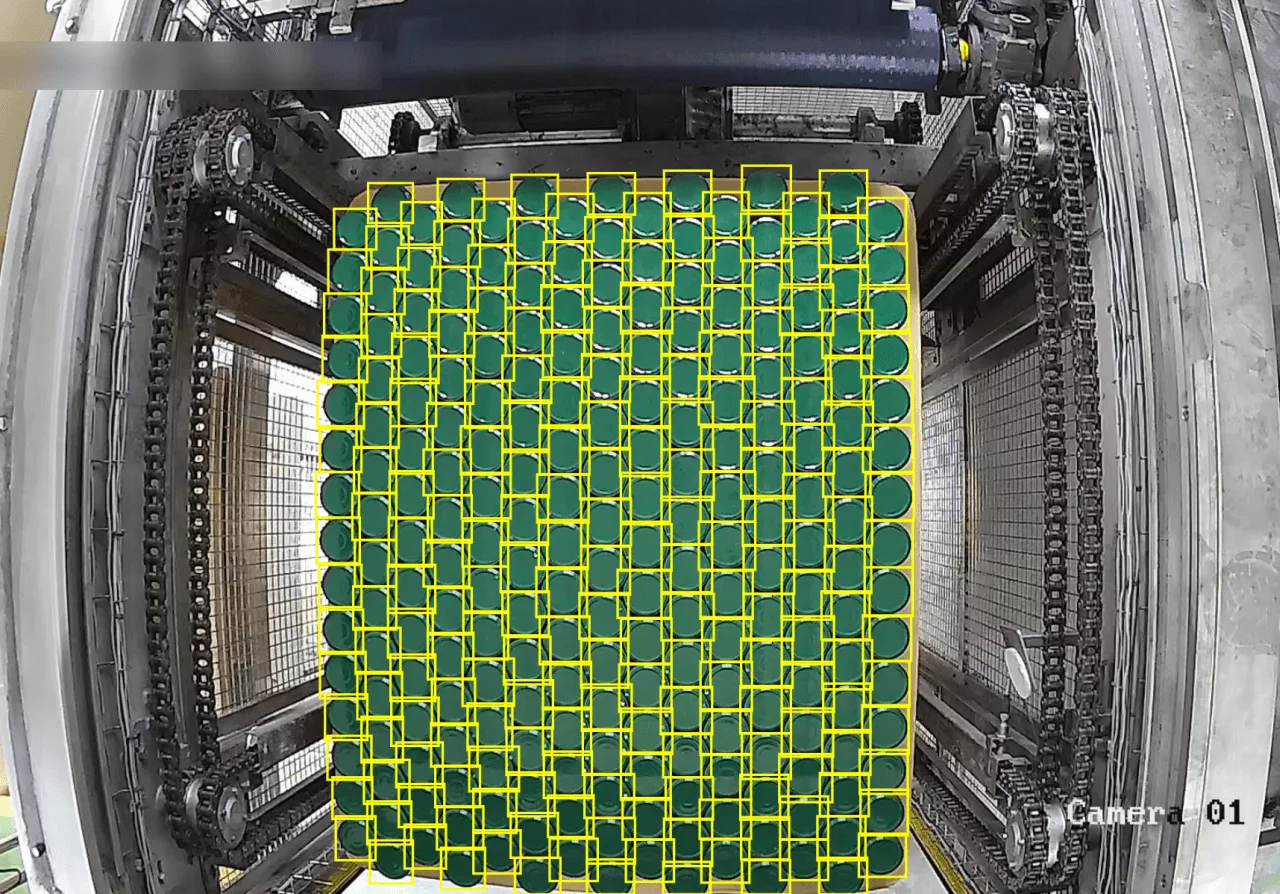

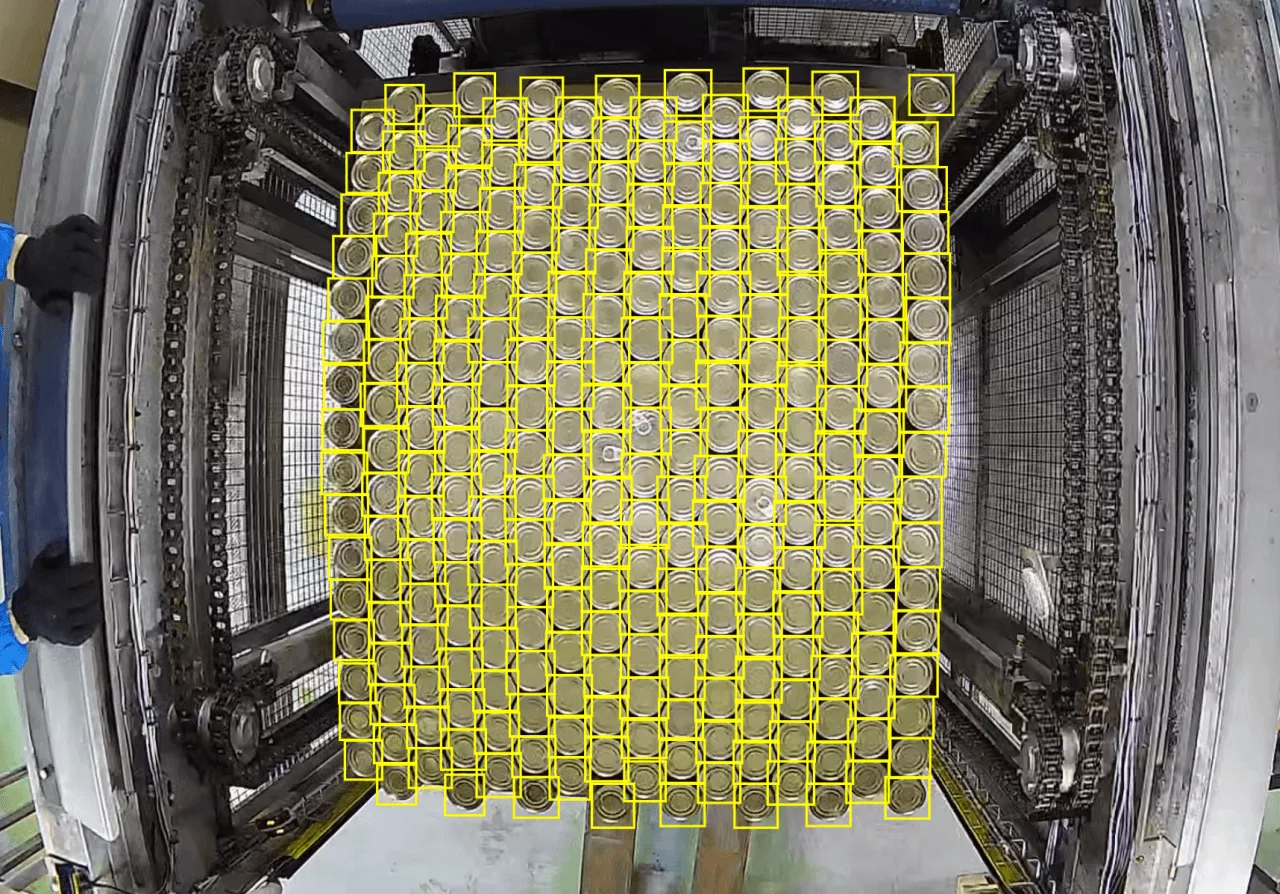

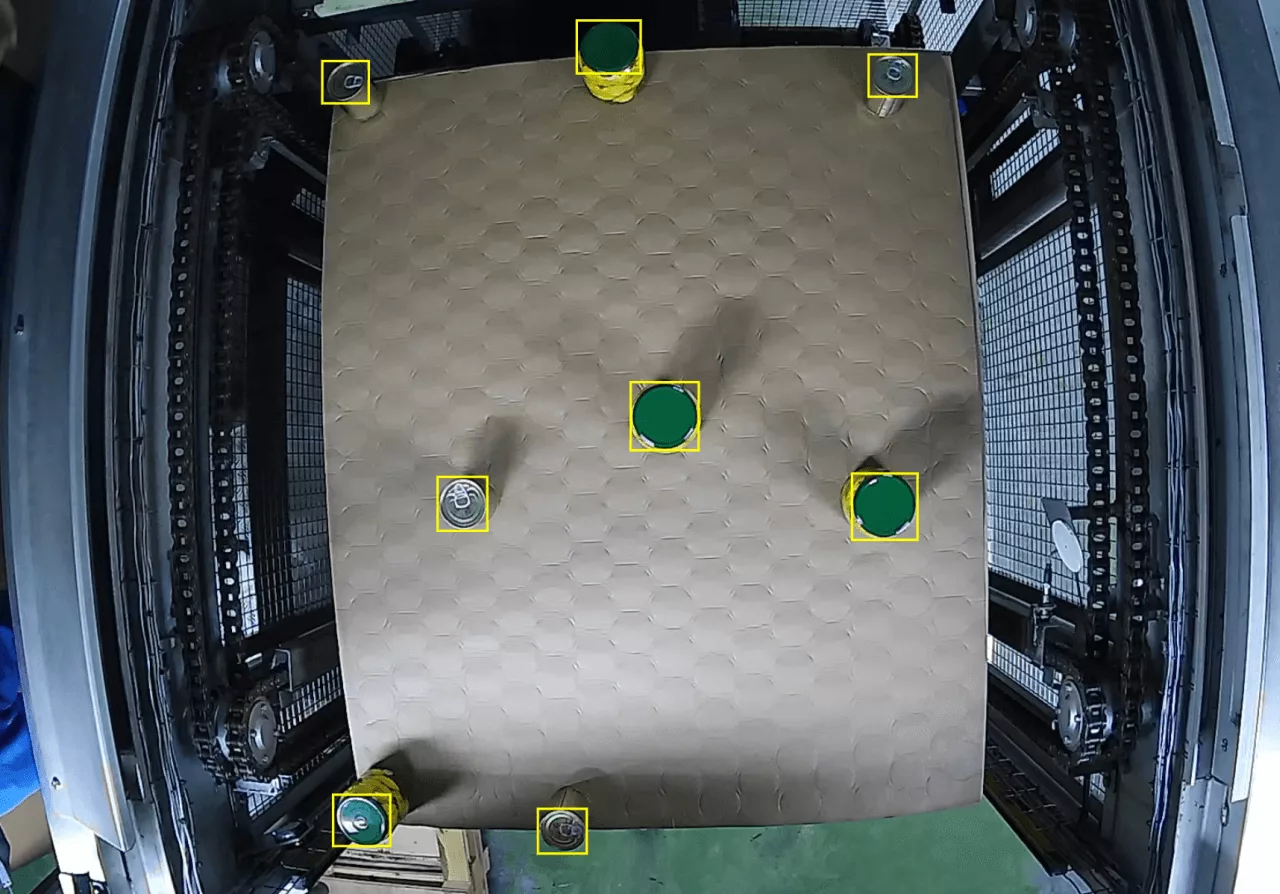

L’installation du compteur vidéo s’est déroulée en plusieurs étapes. Le client a installé des caméras au-dessus de la zone de comptage et enregistré des vidéos du déplacement des produits. Nous avons extrait des images, procédé aux annotations et entraîné le réseau neuronal à reconnaître les boîtes.

L’annotation des objets est une tâche longue, répétitive et peu stimulante. Elle est néanmoins essentielle : c’est grâce à elle que le système apprend à distinguer les palettes des boîtes.

Chaque boîte a été cadrée avec précision afin qu’un seul couvercle apparaisse dans le cadre, sans inclure les boîtes voisines. Dans le cas contraire, les données d’entraînement auraient été de mauvaise qualité.

Chaque image a été affectée à la classe « Boîte » et vérifiée quant au résultat du comptage. Une fois le système prêt, le programme a été installé sur le serveur du client. Celui-ci a ensuite suivi les éventuelles erreurs de calcul et nous les a transmises pour correction.

Difficultés imprévues

Outre les boîtes immobiles dans le champ de vision, le projet a réservé d’autres surprises.

Réinitialisation du compteur

Les entreprises utilisent généralement des compteurs vidéo pour suivre et enregistrer la production. L’algorithme collecte des statistiques objectives : nombre d’œufs ou de pains produits par poste, par mois ou par an. Dans ce cas précis, le besoin était différent.

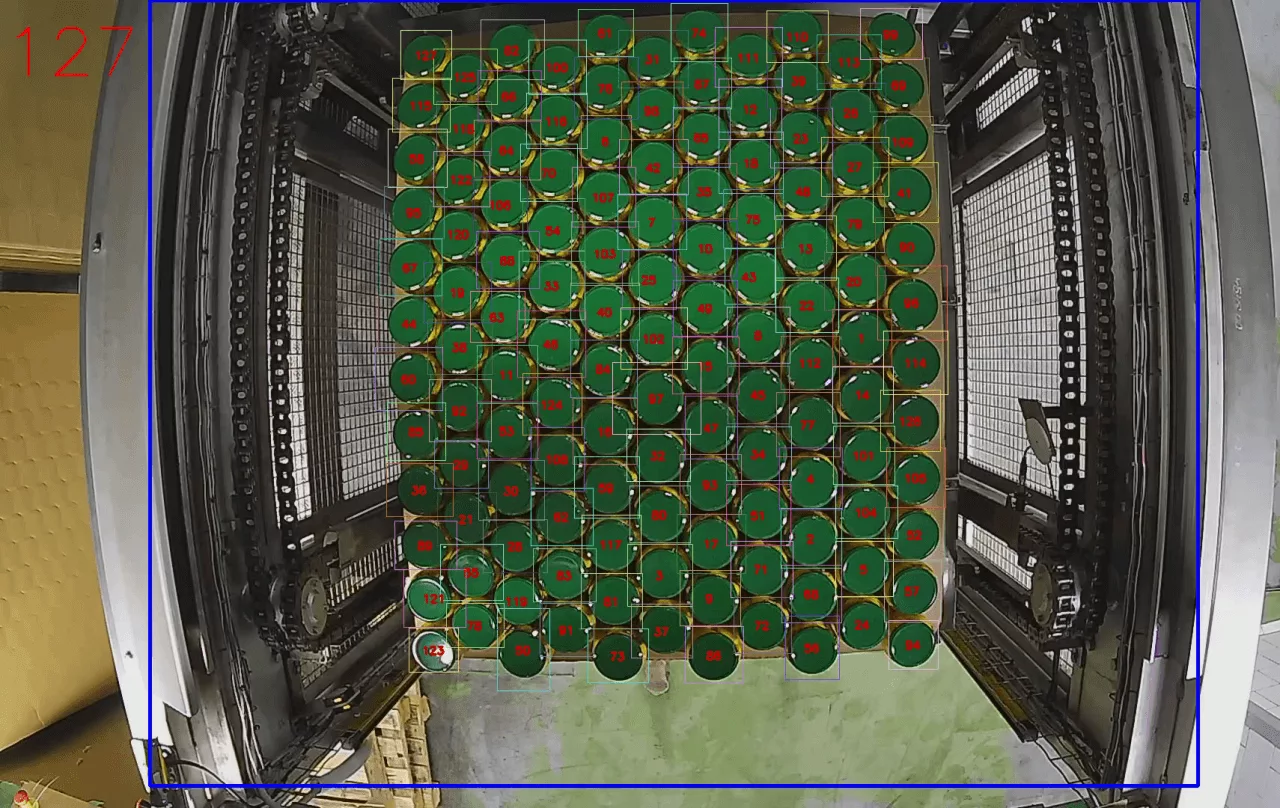

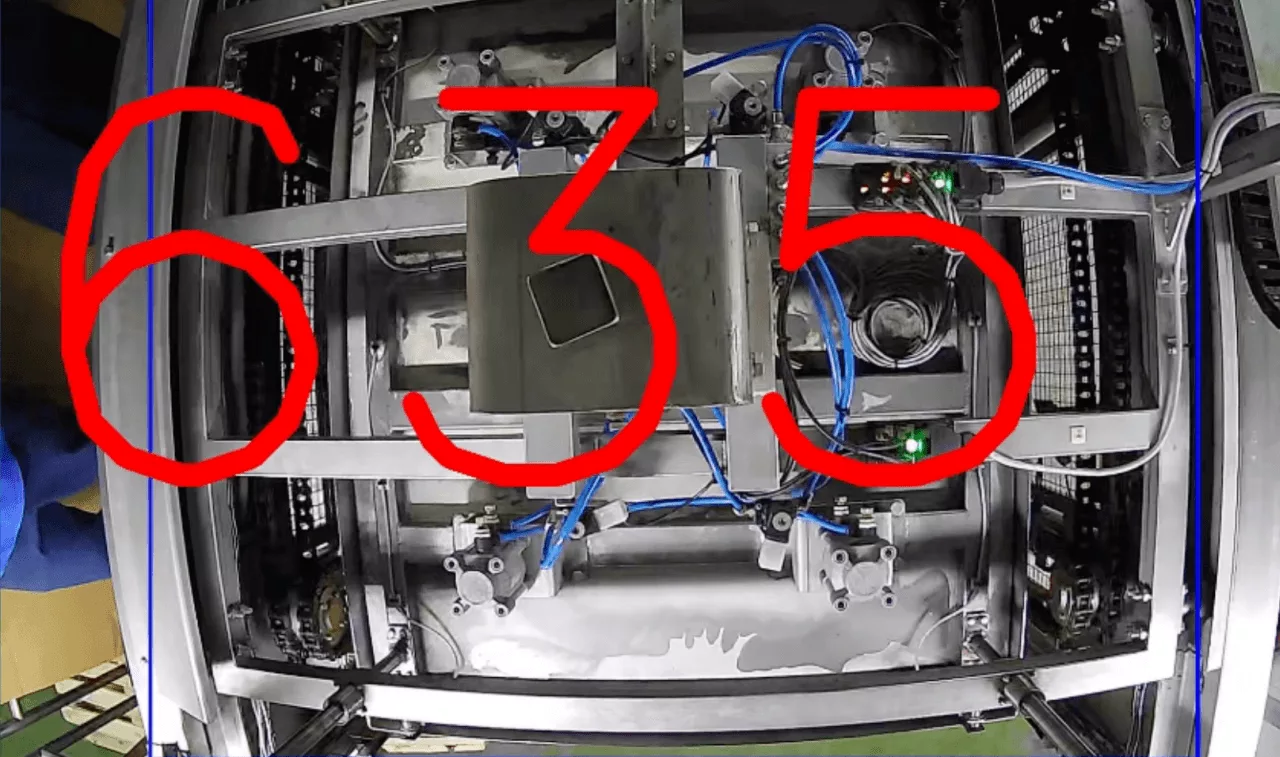

Une palette est remplie en environ 10 minutes. Chaque rangée contient 126 ou 127 boîtes selon la couche. La palette comprend 8 couches, soit 1 012 boîtes au total. Le nombre de boîtes doit être compté rangée par rangée. Une fois la palette complète et évacuée, le compteur doit être remis à zéro. Le client n’a pas besoin d’historique mensuel : le comptage doit redémarrer toutes les 10 minutes.

Habituellement, cette opération est réalisée à l’aide d’un code QR. Un opérateur présente une feuille A4 avec le code devant la caméra, ce qui réinitialise le compteur.

Environ une semaine a été nécessaire pour intégrer les codes QR au processus. Le client nous a envoyé des vidéos, nous avons testé le comptage et ajusté la réinitialisation. Les opérateurs collaient ensuite la feuille avec le code sur le carton et la présentaient à la caméra après chaque palette.

Cependant, cette solution s’est révélée peu pratique :

— Les opérateurs étant déjà très sollicités, ils pouvaient oublier le carton.

— Le code devait être placé manuellement dans une zone où des machines lourdes sont en fonctionnement, ce qui présente des risques pour la sécurité.

Globalement, le carton avec le code n’apportait pas de valeur ajoutée en production.

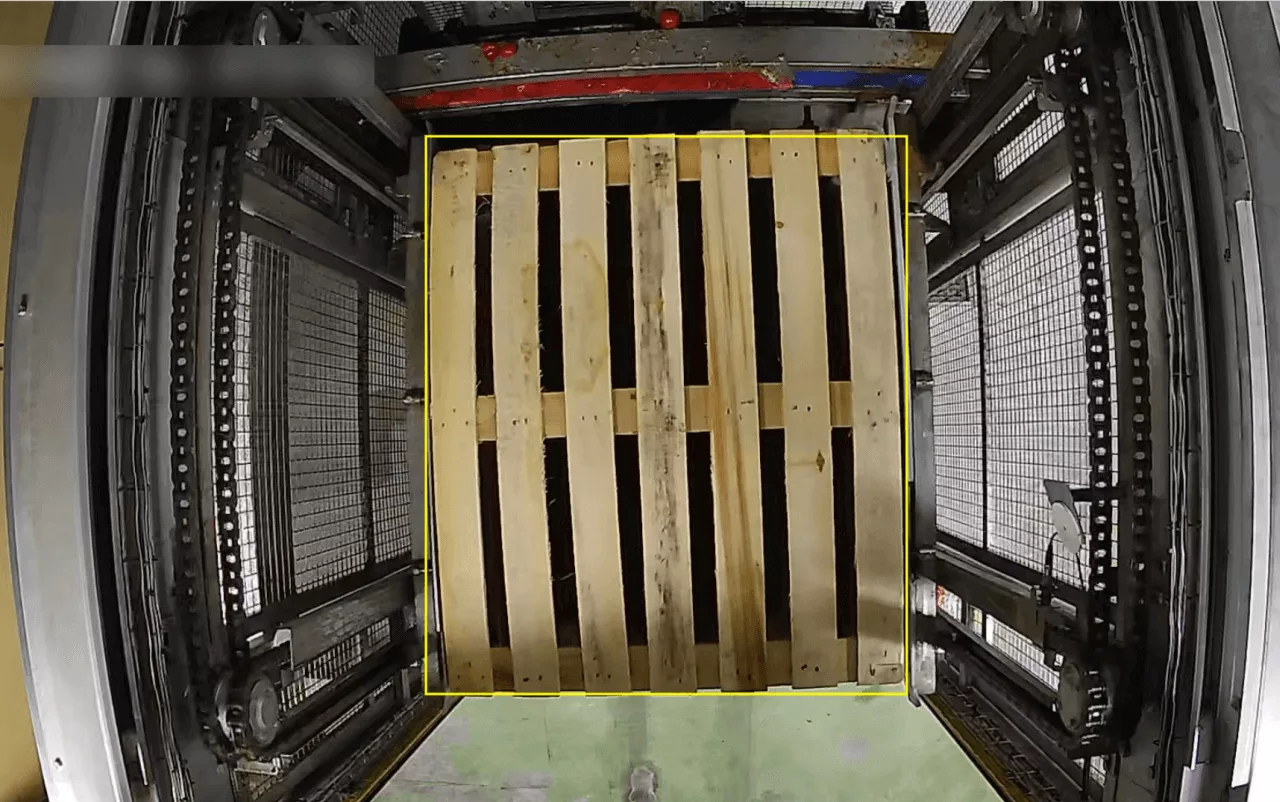

Nous avons donc adopté une autre approche. Une classe « Palette » a été ajoutée à la classe « Boîte » dans l’algorithme CamContador, et le système a été entraîné à reconnaître les palettes vides. Les codes QR sont ainsi devenus inutiles. Dès qu’une nouvelle palette apparaît dans le champ de la caméra, l’algorithme la détecte et réinitialise automatiquement le compteur.

Faux positifs

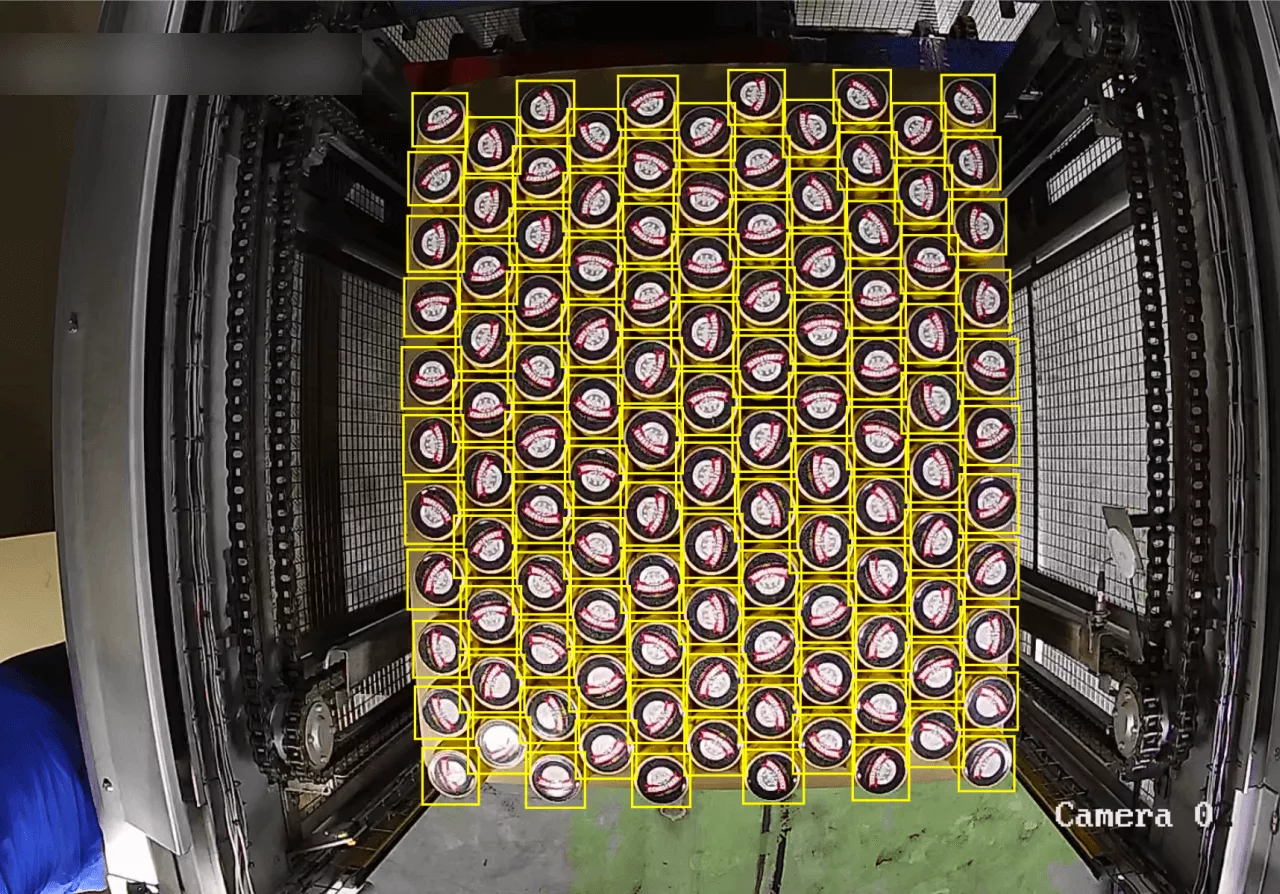

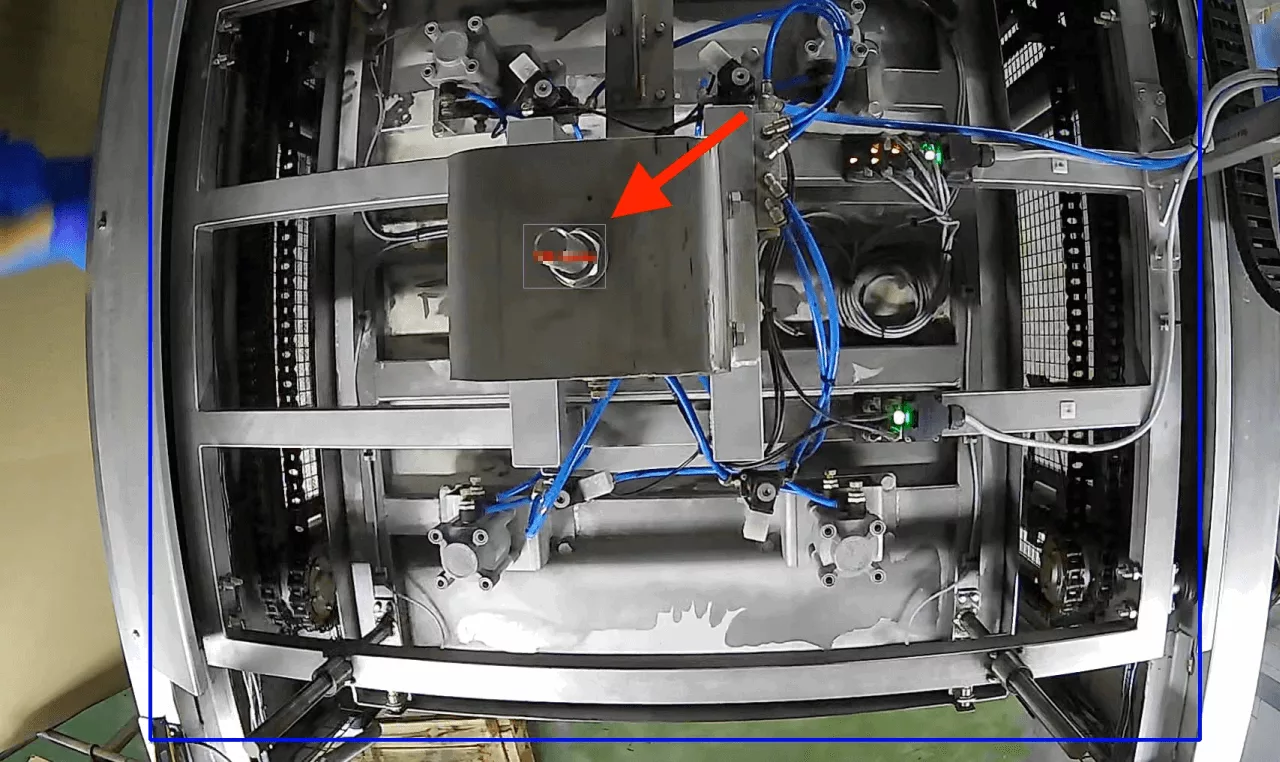

Après la mise en service du compteur en production, le client a constaté des faux positifs. La cause provenait de la machine qui dépose les boîtes sur la palette.

La plaque magnétique transportant les boîtes est fixée par de gros boulons ronds. Lorsqu’elle entre dans la zone de comptage, la caméra confond ces boulons avec des boîtes à compter.

Le problème a été résolu de manière pragmatique. Afin d’éviter que les fixations ne ressemblent à des boîtes vues du dessus, elles ont été recouvertes de capuchons carrés. L’algorithme a alors cessé de les détecter et les erreurs ont disparu.

Le carton ondulé, source d’erreurs

Chaque rangée de boîtes sur la palette est recouverte d’une couche de carton. Cette protection est nécessaire pour le transport : elle réduit le risque de dommages mécaniques. Le carton ondulé est parfois réutilisé, ce qui laisse des traces des lots précédents.

La caméra installée au-dessus de la machine confondait parfois les marques circulaires sur le carton avec de véritables boîtes et les comptabilisait. Pour éliminer ces erreurs, le réseau neuronal a dû apprendre à distinguer les traces des produits réels.

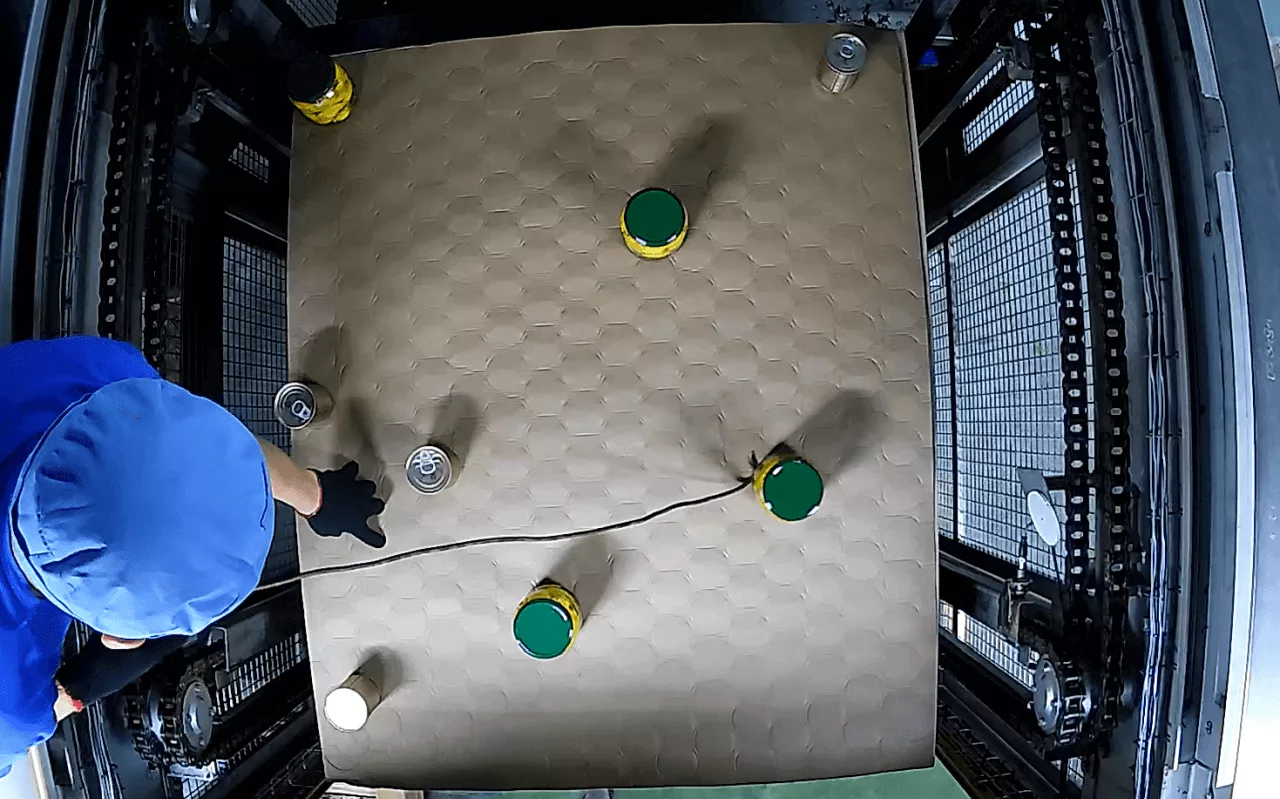

Avec un employé du client, nous avons enregistré des vidéos mises en scène. Les boîtes étaient placées sur le carton à différents endroits, déplacées latéralement à l’aide d’un bâton, puis nous avons capturé des images et affiné l’entraînement de l’algorithme.

Résultats

Le compteur vidéo CamContador permet aux opérateurs de détecter les rangées incomplètes et de réduire les erreurs lors du conditionnement.

Équipe. Le projet a été mené par deux personnes : un spécialiste IT côté client et un ingénieur CamContador.

Durée. Le projet a duré un mois, depuis le premier contact jusqu’au déploiement du compteur vidéo en production.

Un mois est un délai long. En général, les compteurs de production sont déployés en deux jours. Pour des produits standard, comme les œufs, aucun nouvel étiquetage n’est nécessaire : les modèles existants suffisent.

Cependant, ce projet était atypique. L’annotation, les essais avec codes QR et la résolution des imprévus ont pris du temps. Forts de cette expérience, nous pourrions aujourd’hui le réaliser en une à deux semaines.

Javi Martínez, chef de projet