Reconnaissance des boîtes à l’envers avec arrêt de la ligne de convoyage

Résumé

Client. Un grand fabricant de boîtes et de couvercles en aluminium pour les boissons gazeuses et alcoolisées.

Tâche. Mettre en place un système qui détecte les boîtes à l’envers à l’aide de caméras vidéo et arrête automatiquement la ligne de production pour éviter les dommages aux équipements.

Résultat. Le système a permis une détection précise des boîtes à l’envers et un arrêt immédiat du convoyeur, évitant ainsi les pannes des équipements de remplissage de boissons.

Situation

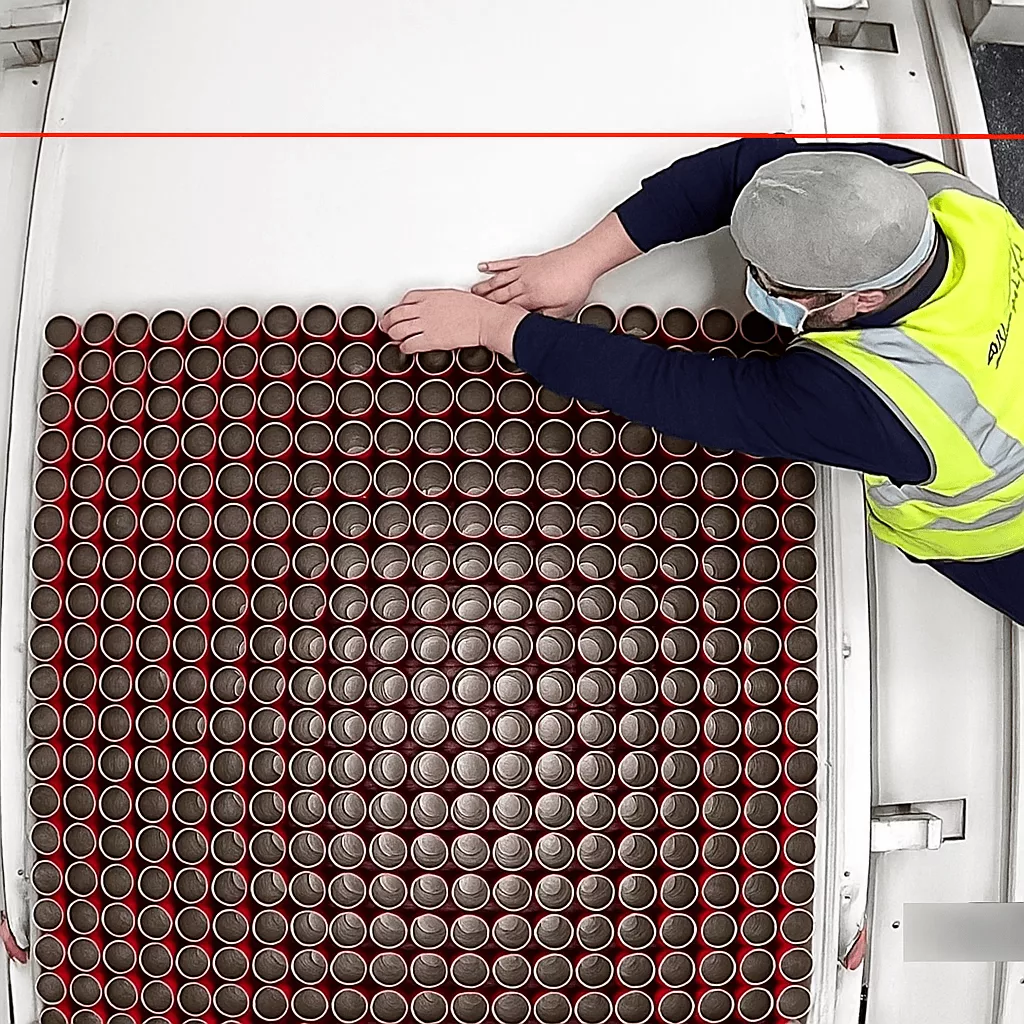

Le client fabrique des boîtes en aluminium et les empile sur des palettes en 16 couches. Chaque couche contient plusieurs centaines de boîtes, toutes devant être orientées de la même manière : fond en bas, ouverture en haut.

Cependant, en raison des particularités du processus de production, des boîtes à l’envers apparaissent occasionnellement sur les lignes de fabrication. Pendant le transport par convoyeur, les boîtes peuvent se retourner en raison des vibrations ou de la vitesse élevée du convoyeur. Ces perturbations sont typiques des lignes où des boîtes de différents volumes (par exemple, 330 ml et 450 ml) sont produites ou lorsque les boîtes sont disposées de manière chaotique.

Le problème est que les boîtes à l’envers causent des dommages aux remplisseuses — les appareils utilisés pour remplir les boîtes sur la ligne d’embouteillage du client. Chaque remplisseuse coûte 1,5 USD, et son remplacement nécessite un arrêt de la ligne de 30 minutes. Avec une vitesse de ligne de 60 000 boîtes par heure, un tel temps d’arrêt entraîne des pertes financières importantes. De plus, les usines d’embouteillage où des pannes de remplisseuses se produisent peuvent déposer des réclamations, ce qui peut entraîner des risques pour la réputation du fabricant de boîtes.

Le client a décidé d’exploiter les capacités d’un compteur vidéo pour détecter les boîtes à l’envers et arrêter automatiquement la ligne, évitant ainsi les pannes de remplisseuses dans les installations de ses clients.

Le défi

La direction du client a fixé l’objectif de mettre en place un système qui, en mode automatique avec l’aide d’une caméra vidéo :

- Détecte les boîtes à l’envers sur le convoyeur, quelle que soit leur position (centre, bords, groupes, boîtes isolées) ;

- Arrête le convoyeur, évitant ainsi les pannes potentielles des équipements dans les installations des clients.

Pour y parvenir, le compteur vidéo doit non seulement reconnaître les boîtes, mais également s’intégrer aux équipements du convoyeur. Cela permet de minimiser les pertes financières dues aux dommages aux équipements dans les usines des clients.

Solution

Nous avons commencé à développer un système qui détecte précisément les boîtes à l’envers, s’intègre à l’automatisation de la ligne et simplifie le travail des opérateurs.

Configuration de l’équipement

Pour contrôler le convoyeur, nous avons utilisé un module de sortie numérique — un dispositif qui transmet les commandes du programme au système d’automatisation. Nous avons sélectionné un modèle à transistor de 24 V, car il résiste à des commutations fréquentes sans usure. Une option alternative avec des relais électromagnétiques a été rejetée : les relais durent environ 100 000 commutations de charge, ce qui, avec une utilisation fréquente, pourrait entraîner une panne en un mois.

L’équipement fonctionne comme suit :

- L’ordinateur traite le flux vidéo et contrôle le module, garantissant un fonctionnement fluide du système.

- Le module est connecté via le protocole standard Modbus TCP, assurant une transmission rapide et stable des commandes.

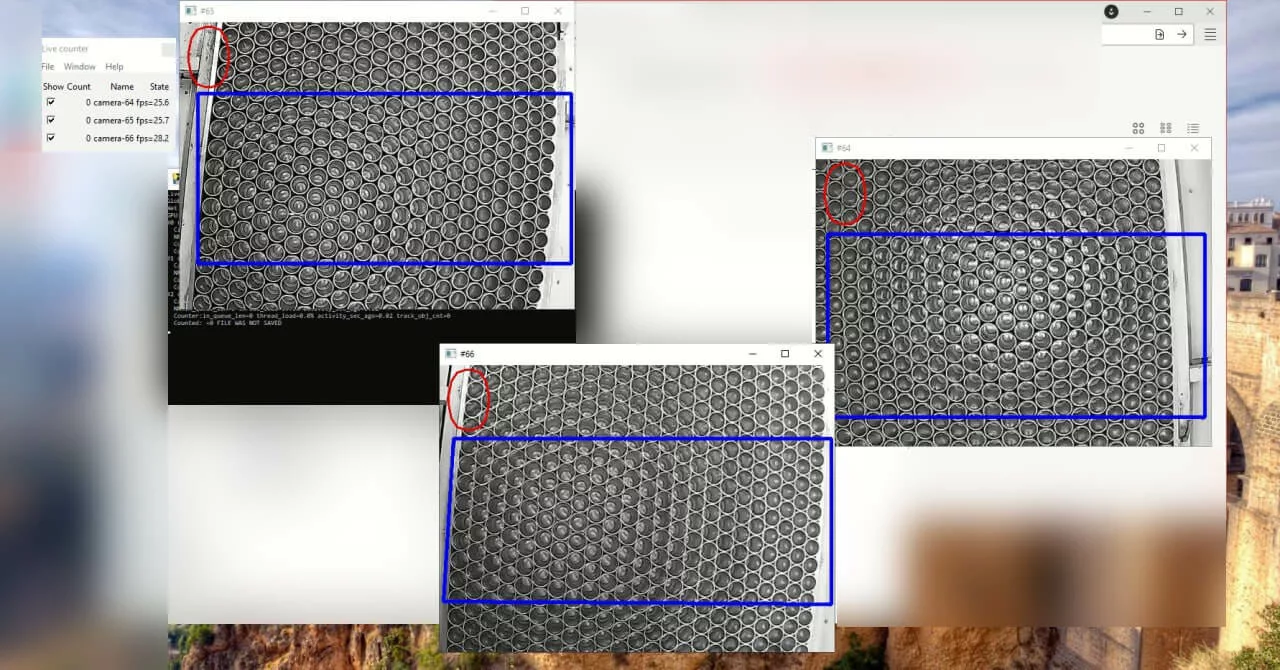

- Les caméras enregistrant la ligne sont connectées à l’ordinateur via un réseau local, minimisant les délais de transmission des données. Les positions des caméras ont été ajustées plusieurs fois pour obtenir des images plus nettes des boîtes et augmenter la précision de la reconnaissance.

Collecte de données pour l’analyse

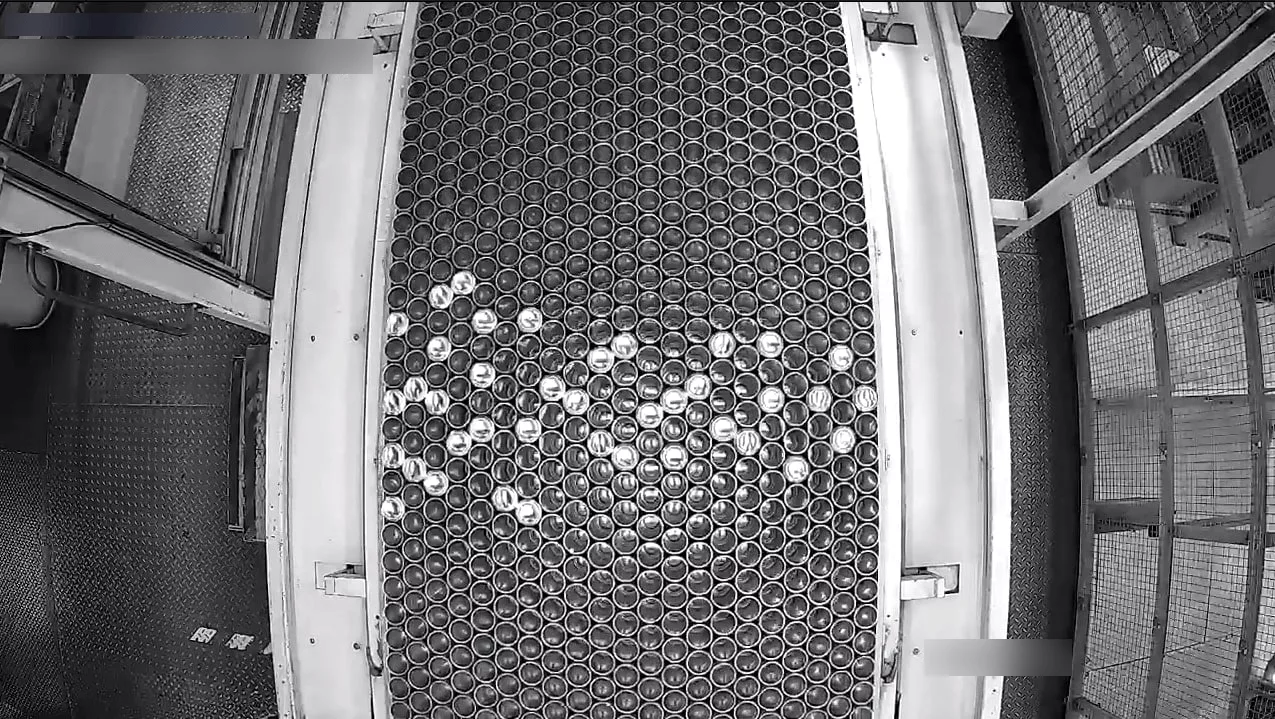

Pour garantir une reconnaissance précise des boîtes à l’envers, nous avons collecté un ensemble de données complet d’enregistrements vidéo. Sur chaque ligne, nous avons enregistré 10 à 15 minutes de vidéo, couvrant un large éventail de scénarios : boîtes isolées, groupes au centre, à gauche, à droite, sur les bords, en motifs décalés ou aléatoires. Les vidéos ont été enregistrées avec des boîtes de différentes couleurs (rouge, vert, blanc, environ 20 teintes de base), en appliquant un filtre noir et blanc pour standardiser le traitement, indépendamment du design.

L’ensemble de données contenait des milliers d’images, incluant des boîtes isolées sans voisines, entourées de boîtes droites ou à l’envers. La zone de reconnaissance a été configurée manuellement, avec des caméras fixées de manière rigide pour que les changements d’angle ne perturbent pas le système. Si une caméra était déplacée, la zone était rapidement redéfinie pour maintenir la précision.

Entraînement du compteur vidéo

Le compteur vidéo a été entraîné sur les enregistrements collectés afin que le réseau neuronal puisse détecter de manière fiable les boîtes à l’envers dans toutes les conditions. Le modèle initial manquait occasionnellement des boîtes, par exemple, sur les bords du convoyeur. Pour corriger cela, nous avons effectué un entraînement supplémentaire, en ajoutant de nouvelles images avec des scénarios problématiques. Les boîtes de 330 ml et 450 ml ont été incluses pour que le système puisse gérer différentes tailles. Lorsque les angles des caméras changeaient (par exemple, après une réinstallation), le modèle était adapté en enregistrant de nouvelles vidéos reflétant la nouvelle vue. Cette approche garantissait la fiabilité, même dans des situations rares et non standard, ce qui est crucial pour les environnements de production avec des conditions de ligne en constante évolution.

Les tests ont été effectués sur toutes les lignes, y compris des scénarios avec des boîtes isolées, des groupes et différentes couleurs. Cela nous a permis d’atteindre une grande précision : le système détectait les boîtes dans des conditions difficiles, telles qu’un flux dense ou un positionnement irrégulier.

Configuration du contrôle “battement de cœur”

Pour vérifier le fonctionnement stable du système, nous avons implémenté un “battement de cœur” — un signal confirmant que le programme fonctionne sans erreurs. Initialement, le battement de cœur était configuré pour clignoter toutes les 10 secondes afin que les opérateurs puissent voir l’activité. Plus tard, nous sommes passés d’un clignotement fréquent à une lumière constante. Cela a simplifié la surveillance : les opérateurs pouvaient voir que le système était actif, et en cas de panne, la lumière s’éteignait, signalant un problème.

Le système envoie un signal au module de sortie numérique pour arrêter le convoyeur lorsque le réseau neuronal détecte des boîtes à l’envers. Le signal est activé pendant 0,5 à 1 seconde et se désactive si aucune boîte n’est détectée.

Les tests ont confirmé la fiabilité : les signaux d’arrêt du convoyeur et le battement de cœur fonctionnaient correctement, et la lampe indicatrice affichait clairement l’état du système.

Résultats

Le système de reconnaissance des boîtes à l’envers a éliminé le risque de pannes potentielles et d’arrêts sur les lignes d’embouteillage des clients, garantissant un contrôle qualité fiable sur toutes les lignes de production. Les boîtes à l’envers sont désormais détectées instantanément en mode automatique. Une interface conviviale avec trois écrans affiche les données d’état de la ligne en temps réel, simplifiant le travail des opérateurs.

Le problème des réclamations a été complètement résolu. Les temps d’arrêt dans les installations d’embouteillage ont été réduits au minimum, et la réputation du client reste irréprochable.

Le lancement réussi a permis au client de planifier le déploiement du système dans toutes ses usines, confirmant son évolutivité.

Calendrier. Le projet a pris un mois et demi (mars–avril 2025), incluant la configuration de l’équipement, l’entraînement du réseau neuronal et les tests sur toutes les lignes de production.

Équipe. De CamContador, deux spécialistes ont travaillé sur le projet — un développeur et un ingénieur. Du côté du client — trois employés : le responsable du contrôle qualité, un ingénieur en automatisation et un spécialiste de l’installation d’équipements.